本设计是通过熔模精密铸造的方法来铸造铸件,先分析铸件,进行工艺设计,确定了主要参数,进行压型设计,绘制出铸件工艺图,进行熔模制造-型壳制造-脱蜡焙烧-熔炼浇注-后处理分析,结合具体零件,通过具体分析,最后有针对性的制定出材料为 ZL102熔模铸造工艺方案。根据现实生产的应用,表明:熔模铸造适用于实际生产中铸件铸造。

关键词:铸件;零件图;熔模铸造:工艺流

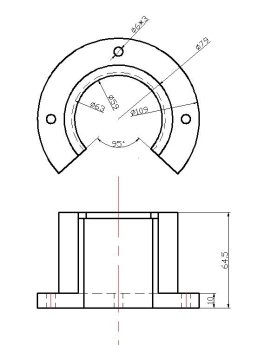

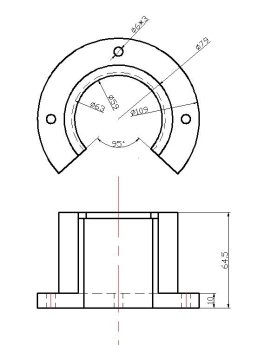

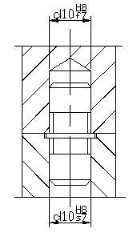

图1-1为零件图,材料为铸铝,材料牌号:ZL102,不可热处理强化,该合金的铸造性能优良,无热烈及疏松倾向,气密性。

图1-1

1.2 零件的结构工艺性分析熔模铸件的结构工艺性是指,从熔模铸造生产工艺角度出发,对零件结构提出的要求。也就是在满足工作要求的前提下,希望零件结构能兼顾到熔模铸造的工艺特点,使之尽量与熔模铸造的工艺要求相吻合。

铸件结构是否合理,对铸件质量、生产工艺的可行性和简易性以及生产成本等影响很大。熔模铸件的结构应当符合熔模铸造的生产特点。

1.2.1 铸件壁厚由于熔模铸造的型壳内表面层光洁,并且一般为热型壳浇注,因此熔模铸件壁厚允许设计得较薄。但铸件壁厚应尽可能均匀,以减少热节,便于补缩,为防止浇不足等缺陷,各种合金铸件均规定有可铸出的最小壁厚。表 1-1 为碳钢的熔模铸件的最小壁厚。

表 1-1 熔模铸件的最小铸出壁厚

铸件材料 | 铸件轮廓尺寸 | ||||

10~50 | 50~100 | 100~200 | 200~350 | >350 | |

铝合金 | 1.5~2.0 | 2.0~2.5 | 2.5~3.0 | 3.0~3.5 | 3.5~4.0 |

本次设计为一铸件,见图 1-1,由上表得 ZL102熔模铸造的最小壁厚为2.5mm。

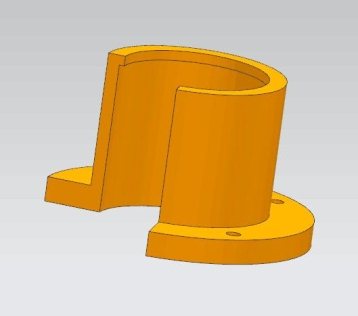

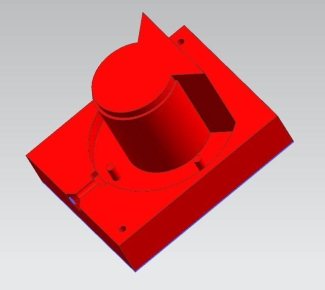

1.2.2 铸件结构由零件三维图 1-2 可知,整个铸件中,没有工艺肋结构,有孔槽结构。熔模铸件一端为平面,铸件周边有三个直径为 6 的通孔,可以直接铸造出来的。铸件材料为 ZL102,收缩率为 0.8~1.0。该铸件全部尺寸均为标注公差。按图中要求,熔模铸件铸铝的公差为 CT4~6 级。

图1-2三维图

2.确定工艺参数和工艺方案2.1 铸件最小铸出孔熔模铸件上三个小通孔,表 2-1 所示为正常铸造情况下的最小铸出孔的孔径和深度。

表 2-1 熔模铸造最小铸出的孔径与深度

孔径/mm | 最大孔深/mm | |

通孔 | 盲孔 | |

3~5 | 5~10 | ~5 |

5~10 | 10~30 | 5~15 |

10~20 | 30~60 | 15~25 |

20~40 | 60~120 | 25~50 |

40~60 | 120~200 | 50~80 |

60~100 | 200~300 | 80~100 |

>100 | 300~350 | 100~120 |

本次设计的最小铸出孔:直径为Ø6mm,孔深为10mm 的通孔。

2.2 铸件尺寸公差影响铸件尺寸的因素很多,主要是熔模、型壳和铸件三方面的尺寸变化(收缩和膨胀)这些变化中有些因素较为固定,有些则多变的,这就使得铸件的尺寸在一定范围内波动,波动范围愈小,尺寸愈精确。成批和大量生产铸件的尺寸公差按表 2-2 进行选择。

表 2-2 成批和大量生产铸件的尺寸公差 CT

铸造工艺方法 | 铸钢 | 灰铸铁 | 铜合金 | 锌合金 |

砂型手工造型 | 11~13 | 11~13 | 10~12 | — |

砂型机器造型级壳型 | 8~10 | 8~10 | 8~10 | — |

金属型 | — | 7~9 | 7~9 | 7~9 |

低压铸造 | — | 7~9 | 7~9 | 7~9 |

压力铸造 | — | — | 6~8 | 4~6 |

由于此次设计的铸造方法为熔模铸造,合金的种类为铸铝,所以选用铸件的公差等级为 CT4~6级。

铸件尺寸公差是指允许的铸件尺寸变动量。公差就是最大极限尺寸与最小极限尺寸代数和的绝对值。铸件尺寸保持在两个允许的极限尺寸之内,就可以满足加工、装配和使用的要求。根据铸件的技术要求,铸件尺寸公差应符合 GB/T 6414-1999 的 CT4-6级规定,查阅手册得:

表 2-3 铸件尺寸公差(mm)

毛坯尺寸 | 铸件尺寸公差等级 CT | ||

5 | 6 | 7 | |

25~40 | 0.46 | 0.64 | 0.90 |

40~63 | 0.50 | 0.70 | 1.00 |

根据毛坯的尺寸,铸件尺寸公差值取 0.7mm。

2.3 铸件表面粗糙度熔模铸件表面粗糙度为RMS60~100,精整后可达 RMS40~100,但不同材质所获得铸件表面粗糙度不同,见表 2-4。

表 2-4 不同材质熔模铸件表面粗糙度 RMS(单位10~6m)

材质 | 铸造状态 | 精整状态 |

碳钢 | 90~125 | 60~125 |

铝合金 | 60~100 | 40~100 |

本次工艺选用铸铝工艺,所以熔模铸件的表面粗糙度为RMS60~100。

2.4 铸件加工余量本铸件的收缩率为 1.8~2.5%,所以铸件整体基本无需加工,只用一个圆弧面需要加工,加工余量为 0.7mm 及三个圆孔需加工。

2.5 基准面选择此铸件为柱形通孔零件,需要三个端面才能约束 6 个自由度,选择铸件的下端面、左端面和后端面。

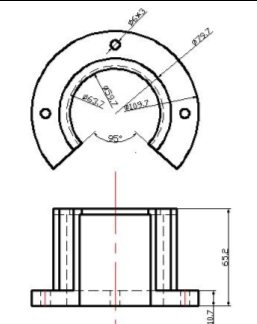

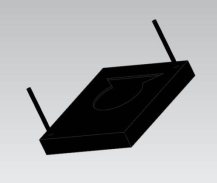

2.6 铸件毛坯图

图2-1毛坯图

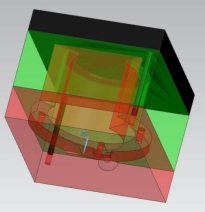

3.压型设计3.1 装配图装配图如图3-1所示:

图3-1装配图

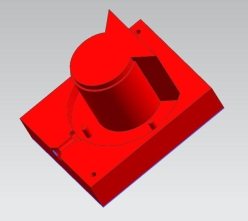

上、中、下压型三维示意图,如图 3-2、3-3 、3-4所示:

图3-2上压型三维结构示意图

图3-4下压型三维结构示意图

3.2 压型分类(1)常用压型的分类

1)机械加工压型;

2)铸造压型;

3)塑料压型和塑料镀铜压型;

4)石膏压型;

(2)由于机械加工压型具有以下特点

1)材料:钢、铜合金、铝合金;

2)尺寸精度可以充分满足设计要求,型腔表面粗糙度细;

3)使用寿命可达十万次以上;由于本次设计的铸造合金种类为铜合金,所以选用机械加工压型。

(3)设计机械加工压型应满足的要求

1)装拆方便,轻巧耐用,取模容易;

2)保证制出的易熔模能达到要求的尺寸精度和表面粗糙度;

3)压型的各个零件均应符合机械加工要求,机械加工方便,经济合理;

4)小件用一型多腔,以提高易熔模生产率;

(4)机械加工压型结构

机械加工压型的机构主要由型体、型芯、抽芯机构、起模机构、定为导向机构、锁紧机构以及排气机构等组成。

由于本铸件为一回转体对称结构,所以选有水平分型二开型。

3.3 分型面的选择分型面是指压型型体之间的界面,选择不同的分型面会导致压型结构不同,并直接影响到压型加工的方便程度、使用性以及易熔模的生产率, 因此分型面选择是压型设计的关键问题之一。通过对阀体铸件的分析, 我们可以轻易确定分型面, 设置这个分型面,观察铸件图我们可以发现上中下型体的内腔是对称的,在型体和型芯设计加工中就会大大地提高效率。

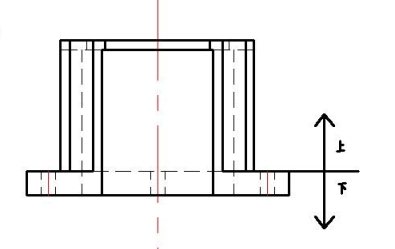

因此我们选择如图所示处为分型面。如图 3-5所示。

图3-5分型面

3.4 型体设计3.4.1 型体定位上下型体之间的定位面一般需要设置两个以上定位销才能限制其自由度,但过多的定位销会引起过定位。定位销之间的间距越大,定位精度越高。在本设计中,采用 M8 的定位销,如图 3-6,其一在压型左下方,另一个在其的右上方,才有布置距离两侧边缘分别为 10mm 和10mm。具体的请见设计图压型装备配。两型体与圆柱销的配合原则是,上型体与圆柱销采用间隙配合,下型体与圆柱销采用过盈配合。本设计中上型体与圆柱销采用 H8/f7 的配合,下型体与圆柱销采用 H8/s7 的配合,如图3-6 所示。

图 3-6 型体定位

3.4.3 型芯设计构成熔模内部形状的构件叫做型芯,型芯的成型部位的形状随易熔模熔模内腔形状而定,但型芯的定位部位应尽可能的有规则。为了拔芯方便,型芯上均作出手柄部分。型芯可分为金属型芯、尿素型芯、陶瓷型芯和石英玻璃型芯。本设计采用金属型芯。如图

图3-7型芯

3.4.4 压型排气模料注入压型时如果型腔内的气体来不及排除或者在型腔深处形成气袋,往往会造成易熔模成形不良,因此压型应该具有良好的排气条件。设计中我们采用型芯间隙排气,排气部位在型芯与型体的相配处。

3.4.5 压型加工精度压型尺寸类型 | 尺寸精度 |

型腔及型芯尺寸 | IT6~IT10 |

装配尺寸(如活块、镶块、顶杆的配合) | IT6~IT9 |

不影响铸件尺寸精度的自由尺寸 | IT12~IT14 |

1.分型面间隙不大于 0.05mm;

2.各组合块及上下型错位不大于 0.05mm;

3.顶杆不高于型腔表面,可低于型腔表面 0.05mm 以内;复位杆不高于分型面,可低于分型面 0.05mm 以内;

4.型腔表面无凸凹不平及毛刺等缺陷,型腔边缘应保持锐角;

5.总装后经压蜡试模,取模时应无卡阻现象,蜡模飞边厚度不大于 0.05mm;

6.压型外表边缘应成锐角,并打上零件号,制造日期和其它标志。

3.5 注蜡口注蜡口是压制蜡模时蜡料的通道。注蜡口选择时要考虑以下因素:

1.最好设置在铸件内浇口上,或设置在铸件的加工面上;

2.注蜡口的位置要保证输入蜡液流畅,型腔各处流程不长,并且最好设置在最大壁厚处。

3.注蜡口的设置,要尽量使压 型结构简单,操作方便,取模可靠、顺利;

4.薄壁处尽量不设注蜡口,以免拉裂。

注蜡口的形式随注蜡器的形状而定,注蜡口直径一般为 3~10mm,本压型注蜡口直径 6mm,外圆直径 12mm。角度为 60°。

材料1502班熔模铸造课程设计.docx

(208.92 KB, 下载次数: 5)

材料1502班熔模铸造课程设计.docx

(208.92 KB, 下载次数: 5)

| 欢迎光临 (http://www.51hei.com/bbs/) | Powered by Discuz! X3.1 |