|

三相交流异步电动机采用全压直接起动时,起动电流一般可达4~7倍的额定电流。过大的起动电流会降低电动机的寿命,使供电变压器二次电压大幅度下降,减小电动机本身的起动转矩,甚至使电动机无法起动。因此当功率大于5.5kW的电动机通常不宜采用直接起动,而采用降压起动。电动机Y-Δ降压起动是一个比较典型的降压起动方法之一,在起动时先将电动机的3个绕组连接成Y形接法,将电源的线电压加到电动机两个绕组串联的回路,使每个绕组获得的电压降低,从而使电动机的起动电流得到降低。待电动机起动完成,即起动电流降至接近稳定值时,再将电动机的3个绕组连接成Δ形接法,使每个绕组获得额定要求的线电压,以便电动机能正常运转。 电动机Y-Δ降压起动PLC控制是电机PLC控制的典型电路之一,PLC控制的梯形图通常是依照其成熟的继电器-接触器控制电路转换而来。本文将以其控制电路中PLC输入输出状态的转换变化来设计编制Y-Δ降压起动PLC控制梯形图。 = 1 \* GB1 ⒈ PLC控制电路 电动机Y-Δ降压起动PLC控制电路如图1所示,其中图1(a)所示电路为一次电路,图中QF1为空气开关,KM1为电源接触器, KMY为电动机绕组Y形连接接触器,KMD为电动机绕组Δ形连接接触器,FR为热保护继电器。图1(b)为二次电路,即控制电路。图中PLC选用12点输入、8点输出的三菱FX1S-20MR-001,按钮SBT为停止按钮,按钮SBQ为起动按钮, FR为电动机热保护常闭触点,KJ1为电源继电器线圈, KJY为Y形连接继电器线圈,KJD为Δ形连接继电器线圈。图1(c)为接触器驱动电路,因PLC输出点的容量较小,接触器线圈的驱动通常需要经过中间继电器来驱动,图中KM1为电源接触器线圈, KMY为Y形连接接触器线圈,KMD为Δ形连接接触器线圈。

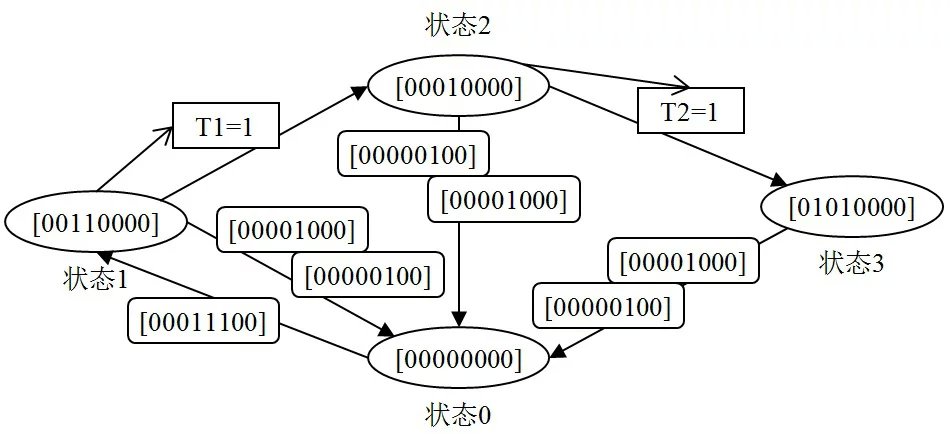

= 2 \* GB1 ⒉ PLC输入输出状态分析 按照图1(b)所示电路,在电动机Y-Δ降压起动过程中分析PLC输出信号依赖PLC输入信号的动作变换,这里假设触头闭合为“1”,断开为“0”;继电器释放为“0”,吸合为“1”。电动机Y起动时间使用PLC内部的虚拟定时器T1,时间为6s;Y-Δ切换时间使用PLC内部的虚拟定时器T2,时间为1s。 按钮(SBT=1,SBQ=0)没有被按下,且热保护未动作状态下(FR=1);继电器均在释放状态(KJ1=KJY=KJD=0)。处在停止状态。 输出继电器均在释放状态(KJ1=KJY=KJD=0);热保护未动作状态下(FR=1),即在停止状态。当起动按钮SBQ被按下(SBQ=1);则继电器KJ1吸合(KJ1=1),→继电器KJY吸合(KJY=1),虚拟定时器T1得电进入计时状态→定时设置值10s→计时时间到动作,使继电器KJY释放(KJY=0),虚拟定时器T2得电进入计时状态→定时设置值1s→计时时间到动作,使继电器KJD吸合(KJD=1),→虚拟定时器T1和T2失电释放。电动机进入运转状态。 在输出继电器KJ1吸合(KJ1=1),KJD吸合(KJD=1),即在运转状态下。若按下按钮SBT(SBT=0),或热保护动作(FR=0);则继电器KJ1和KJD均释放(KJ1=KJD=0)。进入停止状态。 根据上面的分析,按照常规可以将图1(b)所示电路的PLC的输入点与输出点的状态建立一张对应关系表,如表1所示。表中“星形起动”状态为非稳定状态。

能按照上面的状态转换图编制PLC程序吗?

待续

详见《电子报》2015年第28期第9版。

|