|

基于单片机的自动找平控制系统研究

Study of the Automatic Leveling Control System

Based on MCU

A Dissertation Submitted for the Degree of Master

摘要

随着公路交通建设的迅速发展,对路面的平整度要求越来越高,原有的人工操纵机 械远不能满足要求,而在现有工程机械上配备先进的电子智能操纵系统已经成为主流。 本文分析了当前国内外各种自动找平控制系统的工作原理和控制方式,重点比较了两种 非接触式自动找平控制系统:激光找平技术和超声波找平技术,并且对超声波传感器做 了比较详细的分析。针对目前平地机在工作过程中手动整平的精度不高,劳动强度大, 提出了基于单片机的自动找平控制系统的控制方案,采用霍尼韦尔公司生产的 943 系列 超声波传感器为路面数据采集器,以 8051 单片机作为数字控制器的微控制器,完成了 自动找平控制系统的硬件设计和软件设计。然后对数字控制器进行了系统稳定性测试、 抗干扰性能测试和功能测试试验,结果表明系统运行良好,能够明显地提高路面的平整 精度。同时基于单片机的自动找平控制系统的研究为进一步开发研究多功能、可靠性高 的自动找平控制系统奠定了基础。

目录

第一章 绪论 1

11 选题背景 1

12 自动找平控制系统的介绍 1

121 自动找平控制系统的历史 1

122 自动找平控制系统的现状 4

123 自动找平控制系统的发展 5

13 论文研究的目的和内容 6

131 论文研究的目的 6

132 论文研究的内容 6

第二章 自动找平系统的分析 7

21 自动找平系统的基本构造 7

22 自动找平系统的分类 8

23 自动找平系统的控制原理分析 9

24 非接触式自动找平控制系统的分析与比较 10

241 超声波自动找平控制系统分析 11

242 激光自动找平控制系统分析 11

243 比较结论 12

25 影响平地机自动找平控制系统精度的几个因素 12

第三章 平地机自动找平控制系统的设计 15

31 平地机自动找平控制方案的确定 15

311 平地机自动找平控制系统的要求 15

312 平地机自动找平控制系统的方案 16

313 平地机自动找平系统主控制器的选择 17

32 平地机自动找平控制系统的传感器选择 18

321 传感器的选择原则 18

322 超声波传感器的测距原理及精度影响因素 19

323 超声波传感器的选择 20

33 平地机自动找平控制系统的液压系统 22

331 自动找平液压系统的工作原理 22

332 电磁阀的控制模式 23

34 控制系统的数学模型及控制算法的确定 24

341 控制系统的数学模型[12][19][20] 24

342 控制算法的设计 27

35 系统的抗干扰措施及控制参数的确定 28

351 系统的抗干扰措施 28

352 关键控制参数的确定 29

36 本章小结 31

第四章 数字控制器的硬件设计 33

41 概述 33

411 数字控制器的组成 33

412 单片机发展介绍 34

413 单片机 8051 简介[23][24] 34

42 开关量输入设计 37

43 信号处理模块 38

44 数据存储模块 44

45 I/O 口的扩展电路 44

46 系统状态显示模块 45

47 LED 显示模块 46

48 后向通道设计 48

49 控制面板设计 49

410 外围电路及电源模块设计 49

第五章 数字控制器的软件设计 53

51 系统的软件设计 53

52 软件设计流程图 55

53 本章小结 63

第六章 软件实验 65

61 实验目的 65

62 实验工具 65

63 实验内容 66

631 系统稳定性测试 66

632 系统抗干扰性能测试 68

633 系统功能测试 70

64 实验结论

71 结论与展望

73 结论

73 问题与展望

73 参考文献

75 附录

77 致谢

第一章 绪论

1.1 选题背景

平地机是一种以刮土铲刀为主,并配有其他多种辅助作业装置,进行土壤的切削、 刮送和整平等作业的土方工程建设机械,其效率高、作业精度高、功用多,可进行路基、 路面的整形;砾石或砂石路的维修;挖沟、草皮或表层土的剥离;修刮边坡等切削平整 作业,被广泛用于公路、铁路、机场、停车场等大面积场地的整平,也被用于进行农田 整地、路堤整形及林区道路的整修等。近几年,随着交通建设的迅速发展,各施工单位 在公路技术质量上的竞争越加激烈,尤其对路面平整度的要求越来越高,为了保证施工 质量,这就要求一方面工程技术人员以及操作手必须精心施工,并在施工工艺上不断钻 研总结;另一方面在平地机上使用先进的整平技术,运用自动找平系统。前者由于人工 操作平整精度有限,并且劳动强度大,实施起来困难,所以国内外一般都致力于后者的 改进和完善。[1] 微电子技术和计算机技术的迅速发展,数字控制系统在工程机械中得到更为广泛的 应用,基于微处理器或单片机的控制系统以及嵌入式控制系统在现代工程机械中正在逐 渐普及,并成为施工质量的保证。国外一些公司己经研制出基于微处理器的数字式自动 找平控制器,并已成功应用到产品中去,取得了比较满意的效果;国内也有采用数字式 自动找平控制器的,数字化自动找平系统的应用,不仅提高了系统的控制精度,而且也 提高了系统的综合技术性能。现场总线技术的不断发展,使分布式控制系统得到广泛的 应用,对于自动找平系统也产生了一定的影响。目前,非接触式自动找平系统已经成为 自动找平技术的主流,在这方面主要有两种技术,超声波自动找平技术和激光自动找平 技术。基于以上的讨论,本论文主要研究了超声波自动找平技术。

1.2 自动找平控制系统的介绍

1.2.1 自动找平控制系统的历史

1、手动找平系统

20 世纪 50 年代末期,美国 AKNSAS 州高速公路委员会的一名工程师发明了第一套 自动找平装置。它结构简单,靠手动操作完成纵坡和横坡的调节。纵坡是靠基准线和一 个指示器来标志;横坡是靠安装在横梁上的角度传感器和一个指示器来指明。纵坡调节 工作原理:基准线挂在平地机一侧,指示器装在牵引梁枢铰点附近并作为参考点搭在基

准线上。当平地机行走在高低不平的基层上时,指示器随着上下移动,此时,操作人员 通过旋转手动厚度调节螺钉即可保证较平整的面层。横坡调节工作原理与纵坡调节原理 类似。[1]

2、自动找平系统 20 世纪 70 年代初期,研究人员在手动找平系统的基础上研发出早期的自动找平系 统。它是靠移动牵引架来改变平地铲刀的升降。由于这段时期工作宽度较小,所以都采 用纵坡和横坡控制器来进行找平作业。早期是半自找平系统,该系统横坡采用自动调节, 纵坡采用原来的手调装置来控制;后期手动横坡调节机构也被自动装置取代,出现了全 自动找平控制系统,该系统工作特性相对较完善,且找平效果好。 工作原理:该自动找平控制系统由传感器、控制箱、操作面板、执行机构(液压马达 或液压缸)等部件组成。在整平之前,首先设定所需要的整平高度,工作时,控制面板、 纵坡和横坡传感器产生电脉冲信号并传给控制箱,控制箱发出电信号使油缸做出相应的 动作来改变铲刀的位置,这样即可保证铲刀始终保持在某一固定高度,达到整平目的。 传感器:这段时期自动找平系统所采用的调节方式分两个阶段:初期,多数采用开关 控制方式,其传感器多为液压随动器(即转阀),以开、关和死区三种工作方式响应路面 的不平整度信号;中后期,随着电子传感技术的发展和广泛应用,逐渐出现了电位器式、 应变片式、霍尔元件等类型的传感器,同时配合相应的脉冲调节方式实现了比例脉冲控 制方式。如 VOGEEL 的脉频调制式,AGB 的脉宽调制方式,提高了找平精度。 基准选择:自动找平传感器的工作基础是建立一个参考基准。在这段时期所采用的 基准有三种形式: 轮式、滑靴式和基准线式。图 1.1 所示为轮式随动装置的铲平控制装 置。方形连接套装在铲刀一侧的背面,连接整个装置的方形杆可插入套内,然后固定住。 整个工作装置可以从铲刀的一端换到另一端,拆装很容易。工作时轮子在基准路面上被 铲刀拖着滚动,轮子相对于铲刀上下跳动量直接传给铲平传感器上的摆杆,使之绕摆轴 转动,转动角由传感器测得。转动角的大小反映了铲刀高度的变化。图 1.2 所示滑靴式 随动装置。滑靴由连杆带动,连杆与铲刀背面的连接块连接,可相对于铲刀作上下摆动, 摆动量通过连杆上的支杆拨动摆杆传给传感器。图 1.3 所示基准线设置方式。桩杆钉入 土内,上面套着横杆,横杆可以在桩杆上下滑动以调节基准线的高度,调好后用螺钉定 位。传感器上的摆杆在弹簧拉力的作用下抵在基准线的下面。弹簧拉力可以起到补偿基 准线下垂的作用。随着摆杆绕传感器轴转动,跳动量传递到传感器。

图 1.1轮式随动铲平控制装置 图 1.2滑靴式随动控制装置 图 1.3基准线控制铲平装置

基准线式找平效果较好,但容易受外界影响(如本身挠度及重力影响等);当基准路 面比较软时,多采用滑靴式随动装置;轮式随动装置常用于比较硬的地面为基准时的作 业,如沥青路面等。 近年来,随着电子技术、计算机控制技术等的发展,平地机在性能上得到了进一步 的完善,具体涉及到自动找平系统、行走驱动系统、转向系统等方面的改进。 其中自动找平系统的改变如下: 找平基准:在原有基准线、滑靴式和轮式找平基准的基础上,20 世纪 70 年代中期 出现了找平效果更好的平均梁找平基准,完全可以满足各种路面情况。

找平传感器:20 世纪 90 年代的自动找平装置中,非接触式超声波传感器得到了应 用,增加了抗干扰能力,找平效果更趋于良好,如 ECADARPIDS 公司较早地采用了超声 波传感器。激光传感器出现在 20 世纪 70 年代,由于其本身的复杂性以及受外界影响较 大,没有得到发展。20 世纪 90 年代,美国一些公司正致力于激光传感器的研究,有望 成为将来使用的重点。 控制器:20 世纪 70 年代,脉冲调制式的比例脉冲控制方式取代了前期的开关控制 方式,在控制精度上得到很大的改善,但与机液、电液伺服控制方式相比,仍存在不足。 20 世纪 90 年代,随着计算机控制技术和液压技术的发展,出现了数字控制器自动找平 装置,它是微处理器与高速开关阀相结合的产物,如以 BMW—KNOX 公司最近生产的“LBA 平 NKOX”自动找平系统。此系统采用微处理器来自动控制纵坡和横坡。与此同时,还 提供一个自身故障诊断系统。[1][2]

1.2.2 自动找平控制系统的现状

目前,国外的自动找平控制系统生产厂商主要有德国的 MOBA、美国的 AGL 公司、 丹麦的 TF—Trdaing 公司以及日本的TOCPNO 公司等,这些公司的产品代表着国际上 自动找平控制器的先进产品;国内自动找平控制系统的研发和生产厂家有江苏宝应县创 新工程电器厂、常州树华电子有限公司以及孙祖望路桥技术研究有限公司研制的多点超 声波自动找平控制器等为数不多的几个厂商。 德国的 MOBA 公司生产的一系列自动找平控制器在国内的自动找平控制器市场占 有相当的份额,其主要的产品为 MOBA—matic 数字控制系统。MOBA—matic 数字控 制器采用数字化控制技术,控制精度高,安装方便,操作简单方便。它具有通用性强的 特点,可以和多种传感器配合使用;Sonic—Ski 超声波传感器是世界上第一部并联式多 超声波束装置,共有 6 个超声波传感器,其中5 个超声波传感器组成一个滑动靴,以确 保较大范围地测量宽度和工作精度,第 6 只传感器则起着温度和其他因素补偿的作用, 它能不断的补偿和消除由于温度变化对超声波传感器的影响,从而提高控制精度;数字 式旋转传感器是利用钢丝、路肩等基准,通过检测旋转角度变化的数据,与 MOBA— matic 数字控制器一起使用起到控制自动找平的作用,配套设备包括传感器臂、传感器 杆、传感器靴。

图 1.4德国 MOBA 主要产品图 图 1.5丹麦 TF—Trading公司产品图 为了提高系统的控制精度,丹麦的 TF—Trading 公司推出了高性能、高精度自动找 平系统 Mini-Line 非接触找平控制器,该系统可以大幅度提高路面平整度指标。 美国 AGL 公司生产的激光找平控制装置可以选用多种形式的激光传感器,可根据 不同路面平整度的施工要求,选用 AGL 激光找平控制装置中所配备的单坡向激光发射 器、双坡向激光发射器、水平激光发射器。从而满足不同的施工需求。[4][5]

图 1.6美国 ALG 公司产品图

1.2.3 自动找平控制系统的发展

随着公路建设的迅猛发展,对于路面平整度的要求也随之不断提高。自动找平系统 是集机械液压电子于一体的控制系统,在公路、机场、农田等大面积施工中,自动找平 控制系统性能的好坏是决定路面平整度的主要因素之一,而自动找平控制系统中的控制 器又是决定找平系统性能的主要部分,它的结构形式与工作原理一方面决定于相关技术 发展水平,另一方面也取决于系统的执行机构和其它环节的结构形式。基于 PLC、DSP、 单片机等微处理器的控制系统在现代工程机械中已经普及,数字式自动找平控制系统的 数字控制器的基本结构如图 1.7 所示

图 1.7数字式控制器的结构组成方案

“模拟量输入端”为外界模拟信号的输入端,此信号经控制器内部的 A/D 转换器换 为数字量,供微处理器进行进一步处理;“地址端”主要是为与其他控制器进行通讯而设 计的,“上升端”和“下降端”是输出信号端,此输出信号一般为脉冲形式,控制找平油缸 的升降,具体的脉冲形式与所选的软件有关。 国际半导体事业的不断发展,实现对路面平整度的高精度控制,以直观、友好的人 机界面为操作人员提供一个良好的操作环境,及时了解系统的运行状态根据施工需求随 时更改系统参数,利用微电脑控制技术,采用先进的算法,运用智能专家系统,研制出 高性能的自动找平控制器必然成为今后自动找平控制系统的研究方向。[3][6][32]

1.3 论文研究的目的和内容

1.3.1 论文研究的目的

目前,国内平地机以手动操作为主,劳动强度大,平整精度不高,在平地机上加装 自动找平控制系统的技术尚未完全成熟,自动找平系统多数采用进口,国外的产品占据 了国内市场比较大的份额。这就加剧了我们与国外企业在自动化上的差距,不利于我国 企业发展和壮大。开发国产自动找平装置,不仅是技术进步的需要,同时也将带来巨大 的经济效益和社会效益。本论文的研究目的就是根据国内自动找平控制系统研制的普遍 情况,立足于国内技术水平,利用国外的先进技术,开发适合我国国情的自动找平控制 系统,运用到平地机上,提高我国相关企业的产品档次,以便更好的参与市场竞争。

1.3.2 论文研究的内容

根据目前国内平地机的技术现状和自动找平控制系统在国内外的发展状况,结合工 程机械智能化的发展趋势,本课题的研究内容如下: 1、收集研究国内外自动找平控制系统的现状,工作原理与控制方式; 2、熟悉国内外先进的找平系统,确定平地机自动找平控制系统的基本控制方案与 研究目标; 3、平地机自动找平系统关键控制参数研究,建立自动找平控制系统的数学模型, 确定基于单片机的具体控制方案; 4、自动找平控制系统的硬件设计与研究; 5、自动找平控制系统的软件设计与研究; 6、自动找平控制系统的相关实验研究。

第二章 动找平系统的分析

平整路面的平整度主要取决于安装在机械上的自动找平控制系统,自动找平控制系 统通过控制油缸来调节工作装置,从而有效提高路面的整平质量。因此,分析研究自动 找平系统的工作原理,将有助于我们对自动找平控制系统有更深刻的理解。

2.1 自动找平系统的基本构造

自动找平系统一般由检测装置、执行装置和工作装置等几部分组成。图2.1为美国 Sundstrand-Sauer公司生产的ABS1000自动找平系统。

图 2.1ABS1000自动找平系统

检测装置:检测装置主要有以下几个部件构成。

1. 纵向传感器 安装在牵引臂上,当路面不平引起牵引点上下移动从而使刮刀位 置发生变化时,与基准线接触的纵向传感器就会感知这一变化,并将这一变化量经过处 理变成变幅宽的脉冲电信号进入电磁阀,控制其开关时间的长短,在液压系统的作用下 变成牵引臂的机械动作,从而消除这种偏差,使刮刀始终处于预先设定的位置。 2. 横向传感器 安装在刮土铲刀前端的横梁上,用来检测路面横向坡度的变化, 工作原理同纵向传感器。 3. 调节器 将传感器检测到的偏差信号与给定信号进行差动放大后,输出一个根 据偏差信号变化的直流控制信号,将该信号与锯齿波脉冲信号送入比较器比较输出宽度 不同的调节脉冲信号。 执行装置:执行装置主要包括电磁换向阀、调平液压缸和调平大臂。工作时油泵输

出压力经过2个流量阀排出定量的油液,在电磁阀的控制下经液控单向阀进入油缸,油

缸活塞杆的伸缩控制牵引架的降低与抬高,保持刮刀的位置不变,达到路面的平整度标

准。

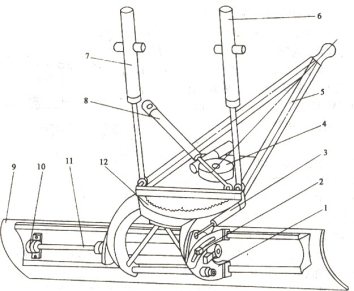

工作装置:工作装置即铲刀。它位于机器的前后桥之间,用来完成剥离、转移土壤 和平整等工作。[3]图2.2为平地机铲刀工作装置结构图。 工作装置:工作装置即铲刀。它位于机器的前后桥之间,用来完成剥离、转移土壤 和平整等工作。[3]图2.2为平地机铲刀工作装置结构图。

图2.2铲土工作装置

1-角位器;2-角位器紧固螺母;3-切削角调节油缸;4-回转驱动装置;5-牵引架;6-右升降油缸;

7-左升降油缸;8-牵引架侧摆油缸;9-铲刀;10-油缸头铰接支座;11-铲刀侧伸油缸;12-回转圈

2.2 自动找平系统的分类

自动调平装置是高性能平地机的关键部件,安装自动调平装置的平地机能明显提高 作业效率和平整精度。国内外从20世纪70年代开始,先后研制出了多种找平系统,根据 检测装置可分为: 1)“机-电”式 以机械杠杆和电子元件作为检测装置; 2)“机-液”式 以机械电子和液压元件作为检测和执行机构; 3) “激光”式 以激光束参照平面作为参考基准,控制液压系统铲刀的升降高 度,达到精确整平的效果; 4)“超声波”式 以超声波及其感应元件作为检测装置,后2种属于非接触式的自 动找平系统。 按照控制方式的不同,自动找平系统又可分为以下三种类型:

(1)开关式

开关式控制形式是以“开关”的方式进行调节,不管检测到的偏差大小,均以恒速

进行断续控制。这种系统存在反应误差,因此必须设置一个调节“死区”(或称为起阻 尼作用的“零区”),传感器越过死区后才有信号输出。为了提高系统的反应精确性, “死区”应尽量减小但是系统是恒速调节的,如果“死区”范围过窄,调节容易冲出“死 区”而出现误差,即产生所谓的超调。超调需要反方向的修正,这样在不断的超调和修 正之间,系统就在“死区”附近来回的搜索零点,使系统发生振荡,由此而影响到路面 的平整度。为了消除振荡所引起的系统不稳定的缺陷,“死区”要足够宽,让系统在反 向修正时可由最高值趋向于零速,不会再冲向一边,但是“死区”过宽又降低了系统的 精确度。所以要想在这种系统上获得理想的找平效果,必须合理的确定“死区”的大小, 正确解决“死区”大小和控制精度之间的矛盾,才能保证精确的找平特性。此调平方式 不理想,但其结构简单、价格低廉、使用方便。 (2) 比例式 这种系统是以液压比例控制阀取代电磁换向阀演化而来的,他根据偏差信号的大小 以相应的快慢速度进行连续的调节。当系统偏差为零时,相应的调节速度也趋于零,因 此在这种调节方式下,基本上消除了系统因为超调而引起的振荡现象。该系统可使得平 整出来的路面十分平整,但是它对系统结构精度的要求高、造价也相对较高。 (3)比例脉冲式 比例脉冲式自动控制系统是在开关式自控系统的“恒速调节区”和“死区”之间设 置一个“脉冲区”。脉冲信号根据偏差的大小成正比例变化,其变化方式主要有改变脉 冲宽度(PWM)和脉冲频率(PFW)。传感器检测出偏差信号进入脉冲区后,调节器根据信 号的大小,以不同宽度或频率的脉冲信号推动电磁阀动作,使得油缸工作。这种系统兼 备了前两种系统的优点,大大缩小了“死区”的范围,可以使系统的精度达到很高的标 准,而且价格低廉、经久耐用,是目前主要使用的自动找平控制方式。[3]

2.3 自动找平系统的控制原理分析

自动找平控制系统就是以补偿路面系统误差为目的的控制系统。工业上用的控制系 统,根据有无反馈作用可分为两类:开环控制和闭环控制。 (1)开环控制系统。如果系统的输出端和输入端之间不存在反馈回路,输出量对系 统的控制作用没有影响,这样的系统称为开环控制系统。在开环系统中,动作信号是预 先确定、不变化的。开环控制系统比较容易构造,结构也比较简单。

(2)闭环控制系统。控制装置的输入受到输出的反馈作用时,该系统就称为闭环系 统。为了提高控制质量,系统常采用闭环负反馈结构,这种反馈控制系统的组成框图如 图 2.3 所示[7]

图 2.3典型闭环控制系统

自动找平控制系统本身就是一个典型的闭环系统。自动找平控制系统见图 2.4 所示。

图 2.4自动找平控制系统

其中: W—设定的基准高度; E—偏差信号; H—检测的实际高度。 平地机在进行平整工作时,由于路面的不平,引起铲刀上下移动,传感器检测到路 面的高度 H,与设定的基准高度 W 就有偏差,产生偏差信号 E,然后通过调节器对误 差信号做出相应的处理再给执行机构发出控制信号,控制油缸升降,从而达到施工高程 和设计高程的一致,保证路面的平整度。现在一般已经使用的比较成熟的控制系统都是 基于这个思想而设计的。

2.4 非接触式自动找平控制系统的分析与比较

近年来随着我国经济建设的发展,交通基础设施投入增大,对高等级公路建设的质 量要求也越来越高,自动找平系统是现代平地机的重要标志之一,对平地机的性能及路 面的平整质量起着至关重要的作用。非接触式自动找平系统在20世纪90年代就被用于工

程机械的找平控制中,它的许多优点使平地机的质量和效益得到了极大的提高,为施工

企业带来了显著的经济效益,因此从推广以来已逐步地在世界各地得到了广泛使用。目 前非接触式自动找平技术主要有超声波自动找平技术和激光自动找平技术。

2.4.1 超声波自动找平控制系统分析

系统组成:2001年我国开始引进非接触式超声波调平装置,又称超声波平均梁,它 由声纳传感器、控制盒和平衡杆组成。采用的是超声波测距原理,每侧牵引大臂上固定 一条铝合金梁(平均梁),朝下布置多个声纳传感器(一般为四个)。整平作业时,声纳传 感器向作为参考基准的地面发出声纳信号并接收返回信号,计算出距离地面的高度均 值, 以此来控制油缸的升降,进而控制铲刀的升降,从而达到平整土地的目的。 工作原理:非接触平衡梁通过安装座与牵引臂相连,超声波探头通过差动串行总线 与控制盒构成主从式多级通讯系统。每个超声波探头分别测试探头到路面之间的距离, 并上传至控制盒,控制盒按照预定的算法处理这些数据,得到各个超声波探头到路面之 间的平均距离。通过比较实时平均距离与设定基准距离之间的偏差,产生校正信号控制 调平油缸的升降,使实时平均距离与设定基准距离之间的偏差处于设定的范围内。由于 传感器安装于平地机的大臂上,铲刀将随大臂按基准线的高程作相应的调整,进而实现 对作业路面高程的控制。[11] 2.4.2 激光自动找平控制系统分析

系统组成:20世纪70年代,美国首先将激光技术应用于农用平地机械,并取得了巨 大的经济效益和社会效益。在国内自20世纪80年代开始,一些部门就已引进国外机型进 行试验,但由于价格问题一直未能推广。激光自动找平控制系统由激光发射器、激光接 收器、自动控制器组成。 工作原理:激光控制自动找平技术是利用激光束参照平面作为非视觉控制手段,代 替常规机械设备中操作人员的目测判断方法,自动控制铲刀的升降高度,以便达到精确 整平的效果。激光发射器是由有源电池驱动的一种激光发生装置,它被安置在作业面适 当位置的三脚架上。激光发射头在工作时是高速旋转的,并可根据设定要求自动达到水 平面或斜坡面状态,它发射的激光束可在作业面上形成一个激光光学平面,该平面即作 为整平作业的基准参照面。由于该参照面是处于一定空间高度的稳定平面,因而不受机 群作业和其它因素的干扰。激光接收器的功用是接收激光发射器发来的高程光信号,并 根据相对基准参照面的高度变化将光信号转换成变化的电信号,并传输到控制器。控制

器将激光接收器传递来的电位信号,经过数据分析处理后转换成控制信号,控制电磁换

向阀通向铲刀提升液压缸的油量和方向,实现铲刀的自动升降。[8][9][10]

图2.5激光调平拖式平地机结构简图

2.4.3 比较结论 超声波自动找平控制系统的优缺点: (1)设备体积小、重量轻,安装简单方便结构紧凑,贮存运输业很方便,使用时随 机性强,比较灵巧。

(2)该系统选在路面上方,与路面非接触,消除了压痕及沾轮现象,而且可以回避 各种沟盖、接缝等的影响,平地效果好。 (3)非接触平衡梁工作时长度短,控制电路采用先进的数字电路,反馈信息快,能 够及时地控制铲刀位置调整,保证有较好的平整度效果。 (4)但超声波在空气中的传播速度会受环境温度、湿度等参数影响,为了提高测量 精度,一般都要设置补偿和校正装置,用来补偿环境因素的影响。 激光自动找平控制系统结构简单,拆装方便,有很强的灵活性,相比于超声波自动 找平控制系统平整精度高,作业效率高,但成本也较高。激光式找平系统也会受到环境 因素的影响,在能见度很低的情况下,会严重影响激光的传输,使系统工作不稳定。更 重要的是,此种找平系统对现场的管理要求较高。虽然系统本身可以区分现场人员流动 和杂物等引起的干扰,但如果工作人员过于繁杂,流动人员过多时,会使系统工作不稳 定,影响系统的控制精度。 根据以上的分析比较,考虑到成本,以及施工精度的要求,技术的成熟性等诸方面, 本课题主要研究非接触式超声波传感器自动找平控制系统。

2.5 影响平地机自动找平控制系统精度的几个因素

平地机自动找平控制系统就是根据传感器采集路面的平整度信息来控制铲刀的升 降,从而使平整出来的路面能够达到规定的平整度要求。在平地机的工作过程中,恶劣 的工作环境,平地机自身状态的影响和某些手工操作的误差(如基准线的布置)影响平地

机自动找平系统精度:

1.在施工中一些操作手对安装的自动找平系统未能正确的掌握其性能要求,未能 正确使用、校对,造成精度不准,未能充分发挥其应有的作用,甚至停用。所以,必须 对操作手进行必要的培训,同时每天工作时要校对自动找平系统,这样可以保证整机工 作精度,确保每天的正常工作。 2.传感器也是影响自动找平系统的一个重要因素。譬如,本系统采用的是超声波 传感器,利用的是超声波测距原理:依靠超声波的传播速度和声时来计算探头到目标的 距离的。影响超声波传播速度的因素很多,在道路施工中,温度、风力、烟气是重要的 影响因素。所以必须采取其他措施来进行校正,可以依靠温度传感器和参考杆来补偿超 声波的传播速度,保证它的测距精度。 3.通过对自动找平电液系统分析可知,控制器发出的信号并不是直接控制铲刀的 上下移动,控制器和牵引架之间通过了一个液压系统进行控制信号的传递。就液压系统 来说,控制器控制信号的发出到电磁换向阀的响应再到油缸的运动直至达到要求的位置 需要一个响应时间,而这段时间内,控制器对铲刀的位置也同时在不停的检测,在油缸 还没达到要求位置时,A/D所采集的信号并没有真实的反映控制信号的控制效果,如果 这时候控制器对这段时间内采集的信号进行处理,结果将导致铲刀始终在不停的上下移 动,不断在调整自身的状态。显而易见,油缸运动位移很难达到理想的控制效果。所以, 液压系统的滞后时间长短,控制器何时才能对控制信号进行响应是保证控制精度的主要 问题。 综上所述,影响平地机自动找平系统精度的因素是多方面的,有平地机自身性质和 工作环境等外界因素,也与平地机自动找平系统的类型有关。这就需要我们不断的利用 新技术,研究并改进自动找平控制系统,开发故障诊断等专家系统,不断提高平地机平 整精度,减少作业循环次数,提高工效。

第三章 平地机自动找平控制系统的设计

通过对平地机自动找平装置的工作原理分析,我们对平地机的找平性能有了理论上 的认识,但是在平地机自动找平控制系统中,不仅需要分析找平装置的工作原理,而且 对液压控制系统、超声波传感器、以及自动找平控制方案等都需要有进行一定深度的理 解和分析。 自动找平控制系统的研究已经历了半个世纪的发展,就控制方式来说,从最初的开 关式控制发展到比例式控制再到目前常用的比例脉冲式控制;传感器的发展也由单一的 角度传感器发展到目前的超声波和激光传感器;同时在目前常用的自动找平控制系统中,用的较多的控制方式脉宽调制(PWM)技术。本章确定了平地机自动找平系统的控制 方案。

3.1 平地机自动找平控制方案的确定

3.1.1 平地机自动找平控制系统的要求

保证平整出来的路面平整度达到规定的要求是平地机自动找平控制系统的一项基本 功能。要实现对平地机铲刀升降的精确控制就要求系统必须采用闭环控制,通过反馈来 判断和调整控制信号的准确性。然而,对于自动找平系统来说,以往的模拟式控制系统 已经基本上能够实现对铲刀升降的控制,在数字式自动找平控制系统中不仅仅只是要将 控制精度提高,还应该考虑到让操作人员能在工作中随时可以了解到机器的运行状态, 根据不同的路况和路面平整度要求对控制系统进行参数设置,使控制器在能够满足不同 等级路面施工的需求。综合各方面考虑,平地机自动找平控制系统应该要求具备以下功 能: 1、具备两种工作模式: 手动模式和自动模式,在平地机工作时应能在这两种工作模 式之间相互切换。 2、具有灵敏度设置功能, 使平地机在不同的施工环境和平整不同等级的路面时能对 灵敏度进行调整,通过合理设置很好的协调好保证路面平整度要求和减小自动找平系统 振荡两者之间的矛盾。 3、系统也应该具有控制窗口设计功能, 平地机自动找平系统的基准是通过超声波传 感器设定, 在整平的过程中,由于路基高度的突变,超出了正常的工作范围,超声波传感 器会检测到这种变化,输出的高度信号也会突变,于是引起了控制器的强烈反应,控制

器输出信号控制液压油缸,导致路面出现一个明显的凹凸。为了防止这种情况的发生,

系统应该设有一个窗口值,当超声波传感器检测值与基准的差值超过窗口值,那么便认 为情况不正常,这时系统应立即停止输出控制信号,同时以一定的方式通知操作人员, 让他知道系统发生了故障,从而保证系统的正常运行。 4、在手动模式下,应屏蔽灵敏度和窗口设置功能。这时系统保持高度误差显示,同 时通过“增”和“减”两个按键来控制铲刀的升降。 5、在自动模式下,应能随时对灵敏度和窗口值进行设置,通过系统各项参数的设置, 根据不同的高度误差对铲刀采用不同的调整方式,实现对铲刀的精确控制。 在控制系统设计中,应该力求在实现所有功能的前提下,尽量使操作变得简便(即必 须把控制面板设计得简单明了),通过硬件和软件的结合,不仅能实现对铲刀的精确控 制,还要使的控制界面更人性化,操作更简便。

3.1.2 平地机自动找平控制系统的方案

根据平地机自动找平控制系统的特性,以及平地机的结构特征等,确定平地机自动 找平控制系统的方案,如图 3.1 所示。由平地机自带的蓄电池向自动找平控制器和电磁 换向阀提供+24V 电源,首先通过人机界面设定平地机的工作基准,进入工作状态后, 平地机开始匀速行使,超声波传感器开始检测路面的变化,控制器通过不断对超声波传 感器的采样获取路面的高度,并将其与设定的基准值进行比较取偏差,通过控制算法后 得出控制输出信号,控制信号对电磁换向阀进行控制进而调整液压油缸的升降,实现消 除误差的目的,达到土地的平整。

图 3.1平地机自动找平控制系统的方案

这个控制系统的框图基本上反应了平地机非接触式自动找平控制系统的设计思想,

并且符合当前控制系统的大体设计趋势,同时能够基本满足施工现场的要求。

3.1.3 平地机自动找平系统主控制器的选择

主控制器的选择是控制方案的一个重要环节,它直接影响到自动找平控制系统的性 能、价格以及控制功能等。满足平地机使用功能要求的主控制器的选择范围有高性能单 片机、可编程控制器(PLC)、工业控制机、以及数字信号处理(DSP)等,这四种形式各有 优缺点。 1.单片机:在目前的应用研究中,较易于实现数字控制的方案是使用单片机来实现 其功能,尤其是新型的 8 位,16 位单片机具有 A/D、PWM、EEPROM、比较输出、捕捉输 入、SPI 接口、异步串行通讯接口、FLASH 程序存储器等功能。单片机成本低,易开发, 因为单片机价格不断下降,而其技术含量却不断提高。另外,单片机的应用已相当广泛, 有许多可以借鉴的成功应用范例与大量的公用程序。尺寸小,结构易布置,由于单片机 及其外围接口电路可以紧凑地放在一块印刷电路板上,这就为控制器的面板设计带来方 便,面板形状与大小都可以在一定程度上随意设计。对于一些比较复杂的控制,其计算 量往往很大,这样,计算速度将直接影响控制精度。 2.可编程控制器(PLC):顺序控制、运动控制、过程控制等。PLC 是专门为顺序生 产过程而设计的控制器,它替代传统的继电器,具有很强的时序性。抗干扰能力强,因 为 PLC 是专门用于工业现场环境,在抗干扰能力方面优越于单片机系统。与电磁阀连接 容易,因为 PLC 的输出形式为数字脉冲形式,可以通过开关量输出组件输出电平信号省 去了 D/A 转换,直接驱动电磁阀、电磁继电器和电磁开关等;同时可以大量节省外围驱 动电路。与此同时,因为 PLC 是一种时序性很强的顺序式控制器,其计算能力不是很强, 这就限制了一些控制方案的实现。虽然也出现了一些具有较强计算能力的 PLC,但其本 质并没有脱离原来的特点,仍基于循环扫描和程序执行方式,往往影响计算速度。 3.工控机:相对于单片机和 PLC 来说功能灵活,结构复杂,它集单片机与 PLC 优点 于一体,具有很强的控制功能。工控机成本高,系统结构复杂,若和其它控制系统联合 使用,不仅会降低成本,而且会协调控制系统的工作,采用先进的控制模式,实现控制 的智能化。编程容易,接口简单,可以采用高级语言编程,设计友好的工作界面,利用 计算机强大的计算功能,编制复杂的软件;另外,其接口都是标准接口,易于与各系统 之间进行通讯与连接。工业控制有强大的计算、管理及通讯功能,适宜于高性能进行机 群调度和管理适合形成网络控制系统的上位机。

4.数字信号处理器(DSP):具有典型的数字信号处理的能力 DSP 芯片普遍采用了数 据总线和程序总线分离的哈佛结构及改进的哈佛结构,采用流水技术,即每条指令都由 片内多个功能单元分别完成取指、译码、取数和执行等多个步骤,从而在不提高时钟频 率的条件下减少了每条指令的执行时间;DSP 芯片内有多条总线可以同时进行取指令和 多个数据存取操作,并且有辅助寄存器用于寻址,它们可以在寻址访问前或访问后自动 修改内容,以指向下一个要访问的地址;DSP 芯片大多带有 DMA 通道控制器和串行通信 口等,配合片内总线结构,数据块传送速度大大提高;DSP 芯片配有中断处理器和定时 控制器,可以方便地构成一个小规模系统;具有软、硬件等待功能,能与各种存取器接 口;针对滤波、相关和矩阵运算等需要大量乘法累加运算的特点,DSP 芯片大多配有独 立的乘法器和加法器,使得在同一时钟周期内可以完成乘、累加两个运算;低功耗,一 般为 0.5~4W,而采用低功耗技术的 DSP 芯片只有 0.1W,可用电池供电,节能;驱动电 流小,驱动电磁阀需要外加外围电路。 工控机具有超过 100OMHz 的工作频率,非常完善的开发手段,非常丰富的软件支持, 在这些方面,DPS 是无法与之相比的。但是,工控机并非针对实时信号处理而设计,其 数据输入/输出能力相对于其处理能力要低得多,其响应速度或者响应延迟不能满足实 时处理要求。在相同的工作频率下,工控机进行乘积、FTF、编解码等常用数字信号处 理的速度要比 DPS 低得多。工控机本身结构复杂,功耗多,价格较高。 单片机有较高的运算速度,开发成本低,结构简单,易于开发;另外,单片机的应 用已经非常的广泛,具有许多可以借鉴的经验,为控制器的设计带来方便。[12][13] 通过以上比较和分析,选择价格较低,信号处理能满足要求的单片机作为主控制器。

3.2 平地机自动找平控制系统的传感器选择

3.2.1 传感器的选择原则 传感器是测试系统的一个环节,担负着信号转换任务,如将位移、力、应变、加速 度和振动等被测量转换成与之对应的、容易处理和传输的电量。随着现代测量和自动化 技术的发展,传感器在各方面领域的地位越来越重要,如工业、农业、环境保护、医学 等,它的使用已经渗入到我们日常的生活中。特别是在微控制器技术高速发展的今天, 传感器的重要性越来越突出。如果把微控制器比作人的大脑的话,那么传感器就相当于 人的五官。只有微控制器而没有适当的传感器,微控制器的作用是发挥不出来的。而相 对于此系统而言传感器的作用与重要性又显得特别重要,传感器选择的成功与否直接决

定了此控制系统设计的命运,因此,我们在设计这个系统的初期首先就必须确定目前市

场上有没有符合我们要求的传感器。同时必须弄明白其工作原理,这样才能更好的使用 它,更好的明白整个自动找平控制系统。[12][14] 3.2.2 超声波传感器的测距原理及精度影响因素

超声波是一种特殊的声波,它具有声波传输的基本物理特性,如反射、折射、散射 等。超声波测距传感器就是利用超声波的方向性、反射性等特性进行工作的,它的非接 触性能在工程机械自动找平系统中有着明显的优越性。近年来随着超声波技术和电子技 术的发展,超声波测距传感器在平地机、沥青混凝土摊铺机等非接触式找平系统中得到 了广泛的应用。 1、工作原理:非接触找平系统中的超声波测距传感器是按照脉冲回波方式工作的, 其工作原理如图3.2所示。 图3.2超声波测距原理 发送探头发出的超声脉冲波通过传播介质传到目标表面,有一部分声波经发射后再 通过传播介质返回到接收探头。在传播过程中,测出超声脉冲从发射到接收经历的时间 (或称声时),如果确定传播介质的声速,就能计算出从探头到目标之间的距离,测距公 式如下:

S=C*t/2 (3.1) 式中: S—探头到目标的距离,m; C—声波在介质中的传播速度,m/s; t—声时,s。 2、测试精度影响因素:在式(3.1)中,声波在介质中的传播速度C受多种因素影响, 是一个变量;声时t由计时电路测量,并随被测距离的改变而变化。式(3.1)两边微分得 到

ds=(cdt+tdc)/2 (3.2) 式(3.2)说明,超声波测距传感器的测试精度是由声时和声速两个参数的精度决定。

ⅰ)声时的影响

有两个重要因素影响声时的精度:计时电路的计时频率和超声波频率。 ①计时电路的计时频率影响 取C为常数,则式(3.2)为:

假设计时频率为f,则式(3.3)为: ds=Cdt/2 (3.3)

ds=C/2f (3.4)

式(3.4)表明:计时电路的计时频率越大,传感器的测试精度越高。 ②超声波频率影响 超声波测距传感器的换能器当收到机械回波信号后立即输出电信号,电信号(接收 信号)的幅值随时间的变化规律简图如图3.3所示。如果取A点所在的水平电信号为触发 计时电路的阀值,那么,计时电路的触发工作时间比接收信号的开始时间滞后约2个周 期,在单程测试距离内将产生1个声波波长的误差,即 △S=CT (3.5)

式中:T—超声波的周期,s。

图3.3接收信号

所以,超声波频率越大,周期就越小,传感器的测试精度越高。但在选用超声波换 能器时,还应考虑到超声波换能器的频率越大,传播过程中的衰减系数越大,将影响它 的有效测试距离。 ⅱ)声速的影响 式(3.1)表明:脉冲回波法超声波测距传感器在测试距离时,必须获得超声波在介质 中的传播速度,才能从声时中求出探头到目标间的距离。超声波的传播速度是一个变量, 受多种因素影响,即使在传播介质确定的情况下,介质温度、声压、风力等的改变,也 将影响超声波的传播速度。[15][[16] 3.2.3 超声波传感器的选择

综合上面的叙述,我们了解了传感器的市场情况,决定选用美国霍尼韦尔 Honeywell

公司生产的 943 系列超声波测距传感器,如图所示。该传感器内置温度补偿功能,而且 有 3 种输出方式选择,开关输出:PNP 和 NPN,模拟量输出 0~10V 和 4~20mA。考虑 到长距离传播信号的失真问题,我们决定模拟量电流输出 4~20mA ,选用型号为  943-F4Y-2D-1D0-180E 超声波传感器。

图 3.4Honeywell943 系列超声波距离传感器

以下对此超声波传感器的主要参数进行说明:

表 3.1传感器性能参数

外壳 | M18×1.0mm 塑料(PBTB) | 最大传感距离 |

2000mm | 最小传感距离 |

200mm | 响应时间 |

250ms | 重复精度 | ±2mm | 工作温度 | -30℃~+80℃ | 中心频率 | 40.0±1.0kHz | 最大驱动电压 |

20Vrms | 灵敏度 | ≥-65dB | 声压 | ≥118dB |

3.3 平地机自动找平控制系统的液压系统

3.3.1 自动找平液压系统的工作原理

图 3.5自动找平液压系统的原理图 目前国内外生产的平地机均采用机电液一体化的自动找平控制系统,其中液压系统 是多种多样的,但其共同点都是向油缸供定量油液,以保证油缸调节的及时性及稳定性。 通常,典型的电液控制系统由油泵、安全阀、流量阀、电磁换向阀、液控单向阀、油缸 及油管、接头等组成(参见图 3.5)。系统采用定量泵供油,油泵输出的压力油经过两个 流量阀排出定量的油液,在电磁换向阀的控制下经液控单向阀进入左右两个油缸。再经 油缸活塞杆的伸缩来控制牵引架绕前铰点上下摆动,从而达到对平地铲刀高度的精确把 握。 在工作过程中,首先通过控制器设定整平基准,当平整路面发生上下起伏的变化时, 牵引架会发生上下移动,所以它也会带着铲刀一起升降,同时安装在牵引架上的超声波 传感器也共同升降。这样,超声波传感器就能检测到当前的与路基的实际距离,通过与 基准值进行比较,可以得出偏差信号。这个偏差信号被控制器采样后,通过一定的分析 和处理,发出控制信号,通过功率驱动电路给电磁阀供电。电磁阀接到信号后,根据信 号的不同做出不同的响应,使得牵引点的工作油缸上腔或下腔进油,让牵引点回到原来 的高度(即刚开始设定的基准值),于是,铲刀也就相应的回到的原来的设定的位置。至

此,偏差信号消失,控制器切断电磁阀的控制信号,油缸停止运动。这样就保证了铲刀

始终维持在初始设定的位置,达到了自动找平的目的。

3.3.2 电磁阀的控制模式

作为系统的主要控制对象,电磁换向阀的控制方式是决定整个控制系统性能的主要 因素。对于电磁换向阀的控制,目前主要有两种控制方式,一是开关式控制;二是比例 脉冲式控制。基于系统的控制精度和稳定性考虑,本系统采用了脉宽调制(PWM)比例脉冲式来对电磁换向阀进行控制。 PWM 是通过改变导通时间 t 与工作周期 T 的比值,即调节占空比,使一个周期时间 内输出的平均值与相应时刻采样得到的信号成正比。如图 3.6 所示不同的占空比情况。 T1=T/2 T1>T/2 T1<T/2 图 3.6占空比图 PWM 脉冲信号经功率驱动电路放大,在电磁换向阀的电磁铁线圈两端产生与之同向

的脉冲电压,由于电磁铁线圈电感的滤波作用而变为同频率小幅度充电的近似直流电流 信号。当 fPWM远高于电磁铁线圈的截止频率时,阀对 PWM 信号的响应不完全,其响应 特性近似于对模拟信号的响应,但叠加上一个脉动幅值很小的颤振信号, fPWM越高,脉动幅值越小。 PWM 信号的调制频率的选择应考虑阀本身的响应特性,例如固有频率和过渡时间。 平地机自动找平系统的电磁换向阀的截止响应频率为 4Hz,所以在设置 PWM 信号输出时, 其频率必须小于截止频率。本系统将输出的 PWM 控制信号频率设定为 3Hz,通过改变 PWM 信号的占空比来控制电磁阀的通断时间,从而达到对铲刀的精确控制。 系统对工作油缸的行程控制采用分步进行的方式,通过超声波传感器检测到的高度 信号,与系统设定的基准高度相比较,如果高度误差超出了系统设定的灵敏度范围,那 么对油缸的运动采取恒速控制(即使电磁阀始终处于常开状态);若高度误差在灵敏度范 围之内(即进入了所谓的脉冲区),那么控制器将对电磁阀相应一端的电磁铁供以脉冲信

号,通过控制电磁阀的通断时间使得油缸的运动速度放慢,以较小的速度逼近理想状态。

为了使得系统的控制精度进一步提高,在脉冲区内对脉冲的宽度采用比例调节的方式, 根据逼近理想高度的不同程度来调整PWM 的占空比,这样即能将调平精度控制在一个很 小的范围之内,又可以最大限度的避免系统超调的发生。[12][17][18]

3.4 控制系统的数学模型及控制算法的确定

3.4.1 控制系统的数学模型[12][19][20]

1、工作装置的数学模型 设定平地机铲刀所受的阻力保持不变,则铲刀的运动将沿着牵引点的作用点连线方 向,可建立如图 3.7 所示的运动关系。现在分析铲刀的运动规律。

图 3.7平地机铲刀的运动关系

设图中 T 是牵引点,P 为铲刀与路面的接触点,T' 、 P' 分别是铲刀经时间 dt 后的相应

4、控制器的数学模型 控制器由信号调理电路、单片机、光电隔离电路及功率放大器等组成,用以检测高

度偏差,并据此以脉冲或连续调节信号的形式驱动电磁换向阀,使油缸动作。整个环节 为非线性环节。当高度偏差在死区范围内,控制器不做任何调节,液压油缸不运动;当 系统工作在脉冲调节区时,输出脉冲的脉宽占空比与偏差信号成正比,属于脉宽调制 (PWM);当系统工作在恒速区时,找平油缸进行恒速调节。因此本环节可简化为一具有

死区的饱和非线性环节,其数学模型可表示为:

………………余下内容见附件………………

3.4.2 控制算法的设计

PID 控制是指通过对被控参数的偏差施加比例作用、积分作用和微分作用

(Proportional+Integral+Deviative,缩写为 PID)给出控制器的输出。在控制器中,比例 作用可以加快系统对偏差的响应速度,积分作用可以消除静态偏差,微分作用可以改善 系统的动态品质。调整三者的作用强度,就可以改变整个生产过程的运行特性。PID 控 制具有设计简,参数调整直观、方便、适应强等优点,是工业过程控制领域中最为常用 的控制方法。

数字试 PID 控制器是将模拟式 PID 调节器的微分方程用差分方程代替,在时域中, 用计算机程序来实现与模拟式 PID 等效的控制规律。

模拟式 PID 控制的微分方程为:

如果控制器的执行器件是个调节阀,则上述算式的输出 u (n ) 与阀位是一一对应

的,因此该算式通常称为位置式 PID 算式。从式(3.16)中可以看到,每次的控制输出都 与系统过去的所有状态有关。它不仅需要对偏差 e 进行不断的累加,从而增大计算机 的计算量和存储量,而且当给定值变更时,容易产生积分失控,发生阀门冲击和超调。 为弥补这一缺陷,目前计算机控制系统中的 PID 控制常用增量式算法。

在计算机控制系统中,采样周期 T 一般是恒定的,所以在确定了 K p , K I 和 K D 之

后,仅需在内存中依次存放 3 个采样周期的偏差值,即可求出控制增量。采用增量式算 法不仅简化了运算过程,而且还具有以下优点:

(1)算式中没有累加项,不会发生积分失控,也不易产生超调;

(2)由于控制输出是控制值的增量,所以当系统出现故障时影响范围小,也容易实 现自动/手动的切换;

(3)可以在程序中设置条件判断,当 PID 算式输出的控制增量超过允许范围时,限 制输出的变化幅度,从而减小对被控系统的冲击。[21]

3.5 系统的抗干扰措施及控制参数的确定

3.5.1 系统的抗干扰措施

平地机自动找平控制系统的控制精度在很大程度上取决于控制系统的抗干扰措施 设计的好坏。在平地机工作时,来自工作现场的电磁干扰是干扰信号传输的一个主要干 扰源之一,此外平地机自身的振动和外界的一些不可测因素,这几个方面对传感器扰动

的叠加导致传感器检测出来的信号必然产生一定的误差。在自动找平控制系统设计时,

必须采用一个有效的方法来消除这些干扰源对系统控制精度的影响。在本系统中,为保 证系统能够在恶劣的环境下正常工作,保证一个稳定的控制精度,采用软硬件相结合的 方法,对干扰信号进行多重处理。实验表明这种方法几乎完全消除了各种干扰信号对传 感器的影响,使得控制器在不同的工况下保证相当的控制精度,达到理想的控制要求。 这在第四五章将作介绍。

3.5.2 关键控制参数的确定

在平地机自动找平控制系统设计中,一些控制参数的选取直接决定了控制器的控制 性能。目前,在自动找平控制系统中主要的控制参数有:灵敏度、死区比例脉冲区、恒 速调节区。

在自动找平控制系统中,我们将控制路面高度的误差分成 3 个区域(如图 3.8 所示): 死区、比例脉冲区、恒速调节区。这 3 个区域的设置决定了路面平整度的好坏。当平地 机自动找平系统处于自动状态下时,操作人员可根据路面施工的要求对以上 3 个区域的 值通过按键来设置相应的值,使得平地机自动找平系统在确保路面平整度要求的前提下

以最稳定的状态运行。

图 3.8 中的三个区域的大小是由控制器中设置的灵敏度值和窗口值决定的。下面简 要介绍一下各个区域大小的确定和调节方式:

1、死区:死区是指在理想的高度附近,与理想的平整度值相差很小的一段区域。当

误差高度处在这块区域内时,系统不对铲刀进行任何调节。死区的大小决定了平地机在

运行过程中铲刀振荡的剧烈程度,死区不能过大,其大小必须小于路面要求的平整精度, 否则平整出来的路面必然达不到路面的平整度要求,但是在满足上述条件的前提下,死 区也不能无限制的调小,死区太小则会引起系统的超调,使得铲刀发生振荡。所以,死 区的调节必须在保证路面平整精度的前提下尽可能的减少系统超调的发生。本系统死区 的大小和灵敏度的对应关系如表 3.2 所示。

表 3.2灵敏度与死区参数值

灵敏度等级 | 灵敏度值(mm) | 死 区(mm) |

1 |

18.0 |

5.0 |

2 |

16.0 |

4.0 |

3 |

14.0 |

3.6 |

4 |

12.0 |

3.0 |

5 |

10.0 |

2.4 |

6 |

8.0 |

2.0 |

7 |

6.0 |

1.6 |

8 |

5.0 |

1.4 |

9 |

4.0 |

1.2 |

10 |

3.0 |

1.0 |

2、比例脉冲区:当偏差越过死区而进入比例脉冲区时,控制器便以宽度与偏差大小

成比例的脉冲信号驱动电磁阀,使调平油缸以相应的速度调节铲刀升降。控制器输出的 PWM 波的占空比按一定比例变化(占空比的变化在 10%—90%之间)。

图 3.9脉宽调节示意图

3、恒速调节区:所谓恒速调节区是指当路面高度误差超出系统设置的灵敏度值范围

时,PWM 波输出为持续高电平,这样就使得电磁阀处于常开状态,工作油缸以最大速度

移动(如图 3.9 所示),使得当路面的波动较大时铲刀能够在最短的时间内调整过来。系 统的恒速调节区大小为窗口值和灵敏度值之差,也随着系统设置的不同而不同。[17][22]

3.6 本章小结

(1) 综合国内外的自动找平技术,本章确定了平地机自动找平控制方案;

(2) 介绍了超声波传感器的选择,讲述传感器的选择原则和超声波传感器的测距原 理及精度影响因素,最终选择了美国霍尼韦尔公司生产的 943 系列超声波传感器; (3) 接下来介绍了平地机自动找平控制系统的液压系统,讲述了自动找平液压系统 的工作原理及确定采用 PWM 比例脉冲电磁阀的控制模式; (4) 进行了系统数学模型的建立并确定了 PID 为控制算法;

(5) 在系统抗干扰设计中,采用软硬件相结合的多重滤波方式; (6) 确定了灵敏度、死区、比例脉冲区、恒速控制区等关键技术参数,为参数的设 置提供了参考。

第四章 数字控制器的硬件设计

数字控制器即自动找平系统中的主控制器,是决定平地机找平系统性能的关键部 分,主要负责数据处理、控制信号输出、系统参数设计及显示。本章详细论述了自动找 平数字控制器的结构组成、硬件及其电路设计。

4.1 概述

4.1.1 数字控制器的组成

数字控制器结构如图 4.1 所示,主要包括单片机基本系统、电源模块、液晶显示模 块、键盘输入、信号处理模块及驱动电路等部分。

平地机在工作过程中,超声波传感器不断采集路面的工况,经过信号处理模块(滤 波、放大、A/D 转换等),输入给单片机,单片机对信号进行运算处理,然后与数据存 储模块中的设定基准值进行比较求其偏差,经过单片机处理运算后输出控制量。通过控 制量的大小改变 PWM 中的占空比,PWM 控制信号经驱动电路的功率放大控制电磁换向阀 通断,最终控制油缸升或降,从而达到精确控制铲刀位置。电源对系统的稳定运行十分 重要,在此我们设计了电源模块,给系统的各个部分稳定供电,保证系统的可靠运行。 显示模块的设计主要是显示系统运行中的高度误差和设计的基准参数,便于操作人员随 时了解机器的运行情况。

4.1.2 单片机发展介绍

继 1971 年微处理器的研制成功不久,就出现了单片的微型计算机即单片机,最早 的单片机是一位的。1976 年 Intel 公司推出了 8 位的 MCS—48 系列的单片机,它以其 体积小、控制功能全、价格低等特点,赢得了广阔的市场。MCS—51 是在 MCS—48 的基 础上于 80 年代初发展起来的,虽然它仍然是 8 位的单片机,但其功能较 MCS—48 有很 大的增强。此外,其具有品种全、兼容性强、稳定可靠、软硬件资料丰富等特点,应用 愈加广泛,直到现在 MCS—51 仍为单片机的主流系列。随后又出现了 16 位单片机如 MCS —96 系列,现在已经有了 32 位单片机,处理速度是提高了,功能强大了,但用的并不 多。考虑到控制系统的要求,以及工作的环境、价格等诸多因素,本系统采用 Intel 公 司生产的 MCS—51 系列的 8051 单片机作为微控制器。 4.1.3 单片机 8051 简介[23][24]

1、引脚如图 4.2 所示

2、各引脚功能简要说明如下: (1)电源引脚 VCC 和 VSS VCC(40 脚):电源端,为+5V。 VSS(20 脚):接地端。

(2)时钟电路引脚 XTAL1 和 XTAL2 XTAL1(18 脚):接外部晶体和微调电容的一端;在 8051 片内它是振荡电路反相放 大器的输出端,振荡电路的频率就是晶体固有频率。若需采用外部时钟电路时,该引脚 输入外部时钟脉冲。 XTAL2(19 脚):接外部晶体和微调电容的另一端;在片内它是振荡电路反相放大 器的输入端。在采用外部时钟时,该引脚必须接地。

(3)控制信号引脚 RST,ALE, PSEN和 EA (3)控制信号引脚 RST,ALE, PSEN和 EA

RST/VPD(9 脚):RST 是复位信号输入端,高电平有效。当此输入端保持两个机器 周期(24 个时钟振荡周期)的高电平时,就可以完成复位操作。RST 引脚的第二个功 能时 VPD,即备用电源的输入端。当主电源 VCC 发生故障,降低到低电平规定值时,将 +5V 电源自动接入 RST 端,为 RAM 提供备用电源,以保证存储在 RAM 中的信息不丢 失,从而使复位后能继续正常运行。

ALE/ PROG(ADDRESS LATCH ENABLE/PROGRAMMING,30 脚):地址锁存 允许信号端。当 8051 上电正常工作后,ALE 引脚不断向外输出正脉冲信号,此频率为 振荡器频率 fosc 的 1/6。CPU 访问片外存储器时,ALE 输出信号作为锁存低 8位地址的 ALE/ PROG(ADDRESS LATCH ENABLE/PROGRAMMING,30 脚):地址锁存 允许信号端。当 8051 上电正常工作后,ALE 引脚不断向外输出正脉冲信号,此频率为 振荡器频率 fosc 的 1/6。CPU 访问片外存储器时,ALE 输出信号作为锁存低 8位地址的

控制信号。

平时不访问片外存储器时,ALE 端也以振荡频率的 1/6 固定输出正脉冲,因而 ALE 信号可以用作对外输出时钟或定时信号。

ALE 端的负载驱动能力为 8 个 LS 型 TTL(低功耗甚高速 TTL)负载。

PSEN PSEN(PROGRAM STORE ENABLE ,29 脚):程序存储允许输出信号端。在访问

片外程序存储器时,此端定时输出负脉冲作为读片外存储器的选通信号。此引脚接

EPROM 的 OE端。 PSEN端有效,即允许读出 EPROM/ROM 中的指令码。

PSEN PSEN端同样可驱动 8 个 LS 型 TTL 负载。

EA EA/VPP(ENABLE ADDRESS/VOLTAGE PULSE OF PROGRAMMING,31 脚):

外部程序存储器地址允许输入端/固化编程电压输入端。  当 EA引脚接高电平时,CPU 只访问片内 EPROM/ROM 并执行内部程序存储器中 的指令,但当 PC(程序计数器)的值超过 0FFFH,将自动转去执行片外程序存储器内

的程序。

当输入信号 EA引脚接低电平(接地)时,CPU 只访问外部 EPROM/ROM 并执行 外部程序存储器的指令,而不管是否有片内程序存储器。对于无片内 ROM 的 8031 等, 需外接 EPROM,此时必须将 EA引脚接地。如使用片内 ROM 的 8051,外扩 EPROM 当输入信号 EA引脚接低电平(接地)时,CPU 只访问外部 EPROM/ROM 并执行 外部程序存储器的指令,而不管是否有片内程序存储器。对于无片内 ROM 的 8031 等, 需外接 EPROM,此时必须将 EA引脚接地。如使用片内 ROM 的 8051,外扩 EPROM

也是可以的,但也要将 EA接地。 也是可以的,但也要将 EA接地。

(4)输入/输出端口 P0,P1,P2 和 P3 P0 口(P0.0-P0.7,39-32 脚):P0 口是三态输入/输出接口,既可作为并行 I/O 口, 也可作为数据总线口。 P1 口(P1.0-P1.7,1-8 脚):P1 口是一个带内部上拉电阻的 8 位准双向 I/O 端口。 P1 口的每一位能驱动 4 个 LS 型 TTL 负载。在 P1 口作为输入口时,应先向 P1 口锁存 器(地址 90H)写入全 1,此时 P1 口引脚由内部上拉电阻拉成高电平。 P2 口(P2.0-P2.7,21-28 脚):P2 口是一个带内部上拉电阻的 8 位准双向 I/O 端 口。P2 口的每一位能驱动 4 个 LS 型 TTL 负载。在访问片外 EPROM/RAM 时,它输出 高 8 位地址。 P3 口(P3.0-P3.7,10-17 脚):P3 口是一个带内部上拉电阻的 8 位准双向 I/O 端口。 P3 口的每一位能驱动 4 个 LS 型 TTL 负载。P3 口与其他 I/O 端口有很大区别,它除作 为一般准双向口 I/O 口外,每个引脚还具有第二功能。 表 4.1P3口的第二功能定义

端口引脚 | 第二功能 |

P3.0 | RXD(串行输入口) |

P3.1 | TXD(串行输出口) |

P3.2 | INT0(外部中断 0) |

P3.3 | INT1(外部中断 1) |

P3.4 | T0(定时器 0 外部中断) |

P3.5 | T1(定时器 1 外部中断) |

P3.6 | WR(外部数据存储器写信号) |

P3.7 | RD(外部数据存储器读信号) |

4.2 开关量输入设计

在平地机超声波自动找平控制系统中通过 5 个按键来设置系统的工作参数和工作 状态,分别是:设置键、自动手动切换键、增键、减键和确认键。在平地机工作过程中, 通过几个按键设定控制器的工作参数,控制铲刀的工作状态,实现系统的精确控制。 ● 设置键:手动状态下设定控制器,设定路面的基准值和灵敏度值。

● A/M 键:设定控制器的工作状态,实现平地机自动手动的切换。

● 增建和减键:这两个按键配合着设置键一同调节系统的各项工作参数,同时在手动 状态下可以通过这两个按键直接控制平地铲的升降。 ● 确认键:参数设定完毕后,当按下该键,存储所设定值,并返回到正常显示状态。 数字控制器利用单片机的 I/O口的引脚作为输入端,图 4.3 为开关量输入接口电路 图[25],采用的是独立式非编码按键电路。程序运行过程中不断的对按键状态进行扫描, 当开关闭和合时,立即跳转到相应的程序执行相应的命令。

图 4.3独立式非编码按键电路

由于机械式触点在闭合和断开时,均发生抖动,抖动持续时间一般在 5~10ms 之间, 在此之间,逻辑电路的输入端电平是不稳定的,CPU 在读入触点状态时,会检测到多 次的电平跳变,造成命令被重复执行。

图 4.4滤波消抖电路

清除触点电平的抖动可采用图 4.4 所示的 RC 滤波器或 RS 触发器等硬件电路。图 中 74LS14 为史密特反向器,可以消除输入电平缓慢上升过程中输出信号的毛刺。 采用硬件电路消除触点抖动需要对每个键附加一套消抖电路,这样会加大硬件成 本。在单片机系统中通常采用软件方法解决:当 CPU 检测到某一输入电平变化时,先 延时 20ms,等触点稳定下来后,读入触点状态,从而避免了触点的抖动。 为了保证按键每输入一次仅作一次处理,需要在程序结构中加以考虑。按键输入处 理程序的框图如图 4.5 所示。[21] 图 4.5按键状态检测与处理程序框图

4.3 信号处理模块

1、I/V 转换电路设计[17][21]

由于超声波传感器输出的是电流信号(4~20mA),而单片机的 A/D 只能对电压信号 (0~5V)进行处理,所以我们必须把从传感器采集的电流信号转换成电压信号,所以本系 统设计了电流电压转换电路,如图 4.6 所示 图 4.6I/V 转换电路

此电路实现了超声波传感器(4~20mA)的输出电流信号到(0~5V)电压信号的转变, 电路简单,可靠性高。 2、滤波放大电路设计 超声波传感器在工作的工程中,由于平地机机身不可避免的振动以及其他因素等, 导致超声波传感器探头也发生振动,而且这种振动带有一定的随机性,它直接影响了传 感器信号的真实性。所以我们采用一阶有源滤波电路对信号进行滤波,将干扰信号消除, 使得输出信号基本上能够真实反映当前铲刀的高度。同时该电路能够对采集的信号进行 放大,以供以后的信号控制。电路原理如图 4.7

3、采样/保持电路设计 图 4.7一阶有源滤波放大电路图

如果直接将模拟量送入 A/D 转换器进行转换,则应考虑到任何一种 A/D 转换器都需

要有一定的时间来完成量化及编码的操作。在转换过程中,如果模拟量产生变化,将直 接影响转换精度。特别是在同步系统中,几个并联的参量均需取自同一瞬时,而几个参 数的 A/D 转换又共享一个芯片,所得到的几个量就不是同一时刻的值,无法进行计算和 比较。所以要求输入到 A/D 转换器的模拟量在整个转换过程中保持不变,但转换之后, 又要求 A/D 转换器的输入信号能够跟随模拟量变化,能够完成上述任务的器件叫采样/ 保持器(Sample/Hole),简称 S/H S/H 有两种工作方式,一种是采样方式,另一种是保持方式。在采样方式中,采样

/保持器的输出跟随模拟量输入电压。在保持状态时,采样/保持器的输出将保持在命令

发出时刻的模拟量输入值,直到保持命令撤销时为止。此时,采样/保持器的输出重新 跟踪输入信号的变化,直到下一个保持命令来到为止。[21][28] 最常用的采样/保持器有美国 AD 公司的 AD582、AD585、AD346 等以及国家半导体公 司的 LF198/298/398 等。 LF198/298/398 是由双级型绝缘栅场效应管组成的采样保持电路,它具有采样速度 快,保持下降速度慢,以及精度高等特点。作为单一的放大器时,其电路增益精度为 0.002%,采样时间小于 6μs 时精度可达 0.001%,采用双级型输入状态可获得低偏差电 压和宽频带。结型场效应管比 MOS 电路抗干扰能力强,而且不受温度影响。总的设计保 证是,即使是在输入信号等于电源电压时,也可以将输入馈送到输出端。LF198 的逻辑 输入全部为具有低输入电流的差动输入,允许直接的差动输入,允许直接与 TTL、PMOS、 CMOS 电平相联。其门限值为 1.4V。LF198 供电电源可以从±5V 到±18V。LF198 的原理 如图 4.8 所示

4、模拟多路开关[28][30] 图 4.8LF198原理图

模拟多路开关的作用为分别或依次把各传感器输出的模拟量与 A/D 接通,以便进行

A/D 转换。多路开关是用来切换模拟电压信号的关键器件,为了提高参数的测量精度, 对其要求是:导通电阻小,开路电阻大,交叉干扰小,速度快。 常用的由 CMOS 场效应管组成的单片机多路开关 CD4501 的原理如图 4.9 所示。CD4501 是单端的 8 路开关,它有 3 根二进制的控制输入端和一根禁止输入端 INH(高电平禁止)。

片上有二进制译码器,可由 A、B、C3 个二进制信号在 8 个通道中选择一个,使输入和

输出接通。而当 INH 为高电平时,不论 A、B、C 为何值,8 个通道均不通。该多路开关 输入电平范围大,数字量为 3~15V,模拟量可达 15V。 图 4.9CD4501原理电路图

5、A/D 转换模块设计[27][28][29]

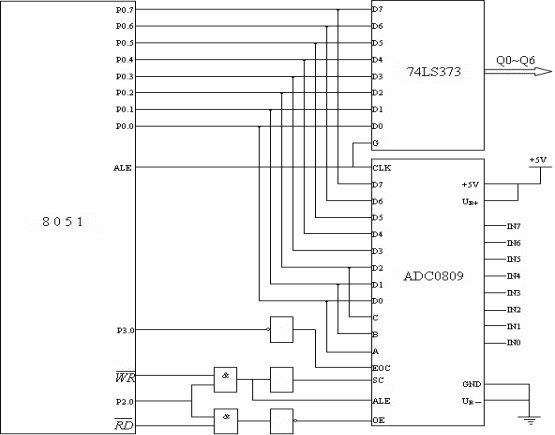

单片机只能对数字信号进行处理,所以我们必须对模拟信号进行转换,使它转换成 单片机能够处理的数字信号,而 A/D 转换器就具有此功能,它是将模拟信号转换为数字 信号最常用的器件。A/D 转换器的种类很多,按工作原理可以分为逐次比较型和积分型 A/D 转换器,按位数分类有 8 位、10 位、12 位、14 位和 16 位 A/D 转换器等。本系统 采用的是 ADC0809 模数转换器 ADC0809 简介 ADC0809是采用逐次比较法的8位A/D变换芯片。芯片内部除A/D转换部分外还有多 路模拟开关及其地址译码锁存器,三态数据输出锁存器等电路。它可以直接与Z80、8085、 8080、8031等CPU相连,也可以独立使用。 主要技术指标: 电源电压:6.5V; 分辨率:8位; 时钟频率:640kHz

ADC0809 与 8051 接口  图 4.11 是 ADC0809 与 8051 接口的连接方法。由于参考电压 UR+接+5V 的电源, UR–接地,所以输入信号的变化范围是0~5V。单片机 8051 的 P2.0 配合 WR 引脚发送 ADC0809 的启动转换信号,配合 RD 引脚发送读取 A/D 转换结果的信号。P0 口的 P0.0, P0.1,P0.2 与 ADC0809 的地址线 A、B、C 相连接,对应 8 路输入模拟信号的地址是 FEX8H~FEXFH。ADC0809 的EOC 经反相器与 P3.0 引脚相连接,则 8051 根据 P3.0 引 脚的状态来判断转换结果是否结束。接口电路中 74LS373 是常用的锁存器电路,主要 用来在总线传输电路中锁存地址信息或数据信息,并实现总线信号的缓冲与驱动。 图 4.11 是 ADC0809 与 8051 接口的连接方法。由于参考电压 UR+接+5V 的电源, UR–接地,所以输入信号的变化范围是0~5V。单片机 8051 的 P2.0 配合 WR 引脚发送 ADC0809 的启动转换信号,配合 RD 引脚发送读取 A/D 转换结果的信号。P0 口的 P0.0, P0.1,P0.2 与 ADC0809 的地址线 A、B、C 相连接,对应 8 路输入模拟信号的地址是 FEX8H~FEXFH。ADC0809 的EOC 经反相器与 P3.0 引脚相连接,则 8051 根据 P3.0 引 脚的状态来判断转换结果是否结束。接口电路中 74LS373 是常用的锁存器电路,主要 用来在总线传输电路中锁存地址信息或数据信息,并实现总线信号的缓冲与驱动。

图 4.11ADC0809与 8051的接口电路

4.4 数据存储模块

MCS—51 系列的单片机的程序存储区和数据存储区在寻址逻辑上是相互独立的,程 序存储区和外部数据存储区的寻址空间各有64K。由于受生产工艺和成本的限制,8051 单片机内部只配置了 4Kb 的内部 ROM 和 128 个字节内部的 RAM,在应用中这些存储器满 足不了实际的需要,必须采用额外的存储芯片,对程序存储器和数据存储器进行扩展。 在本文中用 2817A 电可改写只读存储器(EEPROM),对程序存储器进行扩展;6116 扩展数据存储器,其扩展电路如图 4.12 所示[21][24][29] 图 4.12外部数据存储器扩展电路

4.5 I/O 口的扩展电路

单片机所提供的输入输出(I/O)线很少,大多数应用系统需要外加扩展 I/O 接口。 MCS—51 系列单片机系统进行 I/O 扩展时,经常采用的是美国 Intel 公司的外围接口芯 片,如并行接口 8255A、74 系列的 TTL 电路或 CMOS 电路等。本系统采用 74LS377 扩展 8 位输出口,这类 I/O 口具有体积小、价格低、无需初始化、使用方便等优点,因而得 到了广泛的应用。[28] 74LS377 是带有选通输入的 8D 触发器。D0~D7 为数据输入线,Q0~Q7 为数据输出

线; E为片选信号线,CP 为时钟输入线。当 E为低电平时,CP 脉冲的上升沿把 D 端

的数据送到 Q 端,并加以锁存。 采用 74LS377 扩展 8051 单片机 8 位输出口的逻辑线路如图 4.13 所示

图 4.13用 74LS377扩展 8051的输出口

4.6 系统状态显示模块

平地机在工作过程中,自动找平系统必须根据其运行的状态以一定的方式通知操作 人员平地机目前的运行状况。LED 显示器的 7 段数码显示并不能满足所有的要求,因此 本控制系统除了 LED 显示之外还加上了一些系统状态指示灯,使得系统运行状态一目了 然。如图 4.14 其硬件接口电路。 作业灯(Working):当系统处于正常工作状态时,工作状态灯始终是亮的,直到系统 停止运行。 工作状态灯(Stating):工作状态灯具有两种功能,一是指示系统是处于自动状态还

是手动状态,当系统处于自动状态时,工作状态灯亮,处于手动态时工作状态灯灭。操

作员可以通过 A/M 按键,进行两种工作状态的切换。

油缸运动显示灯(Lifting/Lowing):当油缸向上运动后,那么向上的指示灯就亮; 当油缸不运动时,那么不运动指示灯;当油缸向下运动后,那么向下的指示灯就亮。

4.7 LED 显示模块

对于平地机铲刀升降自动找平控制系统而言,显示器也是一个不可忽略的部分。在 单片机系统中,常用的显示器有:发光二极管显示器,简称 LED (Light Emitting Diode); 液晶显示器,简称 LCD (Liquid Crystal Display);荧光管显示器。其中发光二极管显示 器结构、原理简单,使用方便,是最常用的显示器之一。 本文考虑到平地机自动控制系统需要显示的内容以及特点,采用 MAX7219 显示驱 动芯片来设计 7 段 8 位 LED 显示器。 1、LED 显示器中的发光二极管共有两种连接方法: (1)共阳极接法 把发光二极管的阳极连在一起构成公共阳极。使用时公共阳极接+5V。阴极端输 入低电平的段发光二极管导通点亮,输入高电平的则不点亮。

(2)共阴极接法 把发光二极管的阴极连在一起构成公共阴极。使用时会共阴极接地,阳极端输入高 电平的段发光二极管导通点亮,输入低电平的则不点亮。

图 4.15(a) 共阳极接法;(b) 共阴极接法 七段 LED 显示器需要由驱动电路驱动。在七段 LED 显示器中,共阳极显示器,用 低电平驱动;共阴极显示器,用高电平驱动。点亮显示器有静态和动态两种方式。本系

统采用静态 LED 驱动。 2、显示驱动芯片 MAX7219 简介[31] MAX7219 是由 Maxim 公司生产的串行输入/输出 LED 显示驱动芯片,它能够驱动 8 个共阴极 7 段 LED 显示器。其片内包含有一个 BCD 码译码器、多路复用扫描电路、 段和位驱动器及存储每个数字的 8×8 固态 RAM。 MAX7219 为 24 引脚芯片,引脚排列如图 4.16 所示:

MAX7219 引脚功能如下: 图 4.16MAX7219引脚排列

DIN:串行数据输入端,在 CLK 的上升沿数据被锁入芯片内部 16 位移位寄存器。 DIG0—DIG7:LED 位线,从共阴极 LED 中吸入电流; LOAD:数据装载信号输入端,在 LOAD 的上升沿最后的 16 位串行数据被锁入; SEGA—SEGG,SEGDP:段码输出端; ISET:硬件亮度调节端; DOUT:串行数据输出端,输入到 DIN 的数据在 1615 个时钟周期后在 DOUT 脚发 出,该脚用于与级联扩展; CLK:移位脉冲输入端,最高时钟频率位 10MHz,在 CLK 的上升沿数据被锁入内 部移位寄存器;在 CLK 的下降沿,数据从 DOUT 脚被输出; V 十:正电源; GND:接地。 3、显示器接口设计

MAX7219 和单片机连接有三条引线(CDIN ,CLK,LOAD),采用 16 位数据串

行移位接收方式。单片机将 16 位二进制数逐位发送到 DIN 端,在 CLK 上升沿到来前 准备就绪,CLK 的每个上升沿将一位数据移入 MAX7219 内移位寄存器,当 16 位数据 移入完,在 LOAD 引脚信号上升沿将 16 位数据装入 MAX7219 内的相应位置,在 MAX7219 内部硬件动态扫描显示控制电路作用下实现以上动态显示。 MAX7219 和 8051 的连接有两种形式,并行接口方式和串行接口方式。本文采用并 行接口方式。如图 4.17 所示 图 4.17MAX7219和 8051的硬件并行接口方式

4.8 后向通道设计

平地机自动找平控制系统的后向通道主要是指 PWM 信号的驱动电路,电磁换向阀两 端的电磁铁的驱动功率为 35W,单片机输出的PWM 信号功率很小,不足以驱动电磁阀工 作,所以在后向通道中,我们必须加上一个驱动电路来提高 PWM 控制信号的驱动能力。 电路设计如图 4.18 所示。[22]

图 4.18功率驱动放大电路 相对于 8051 单片机来说,电磁铁属于功率较大的感性负载,在电磁铁通断电的瞬 间往往会产生较大的尖峰电压,若防护不当则有可能将控制器件甚至是控制器烧毁,所

以我们在 PWM 输出端采用了光电隔离措施,把 PWM 信号用作控制光耦的通断控制信号,

而不是传统的直接用它来控制电磁铁,这样使得驱动电路和主控制器完全隔离,确保控 制器的安全。 通过以上分析,实际上我们把驱动电路做成了一个类似于开关电路的模式,其开闭 状态由 PWM 输出的高低电平来决定,这样可以消除 PWM 波用作光耦的控制信号后使得输 出的信号在电平跳转边沿出现的一些波形失真的情况,从而实现了对电磁阀开闭时间的 精确控制。由于电磁铁是感性元件,所以其瞬间的通断电过程中,必然会产生较大的尖 峰脉冲,如果不加任何防范措施,这个反相的尖峰电压将直接加在达林顿管上而将其烧 毁,所以我们在电磁铁的正负端连上一个续流二极管,使得尖峰电压通过续流二极管形 成的回路消耗掉,保证了达林顿管的安全。

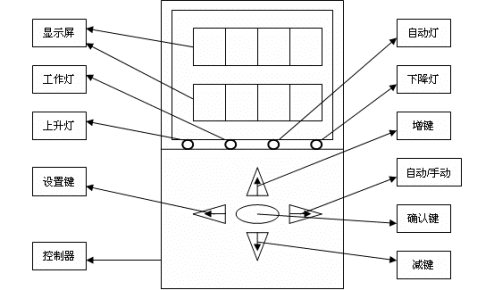

4.9 控制面板设计

按系统要求有两个 4 位 7 段 LED 显示器,在工作过程中,上 4 位显示实际测量高 度值,下 4 位显示设定基准值。图 4.19为数字控制器的外观图,采用一体式外观设计, 就是将 LED 显示器,按键和工作状态指示灯做在一起,这样就可以使得操作人员能够 很方便的了解系统的工作情况,随时对系统参数做出调整。[17][21] 按系统要求有两个 4 位 7 段 LED 显示器,在工作过程中,上 4 位显示实际测量高 度值,下 4 位显示设定基准值。图 4.19为数字控制器的外观图,采用一体式外观设计, 就是将 LED 显示器,按键和工作状态指示灯做在一起,这样就可以使得操作人员能够 很方便的了解系统的工作情况,随时对系统参数做出调整。[17][21]

图 4.19数字控制器外观

4.10 外围电路及电源模块设计

1、时钟电路设计

8051 内部有一个用于构成振荡器的高增益反向放大器,引脚 XTAL1 和 XTAL2 分

别是此放大器的输入端和输出端。8051 的时钟可由外部方式或者内部方式产生。本论 文中采用内部振荡方式,电容器 C1 和 C2 取 33PF,振荡频率为 12MHZ。 图 4.208051单片机内部时钟源的接法

8051 芯片内部有一个用于构成振荡器的高增益反相放大器,引脚 XTAL1 和 XTAL2 分别是此放大器的输入端和输出端。把放大器与作为反馈元件的晶体振荡器或陶瓷谐振 器连接,就构成了内部自激振荡器并产生振荡时钟脉冲。 2、复位电路设计

8051 的复位由 RST 引脚控制,把 RST 信号变为高电平并至少保持 24 个振荡周期 (即 2 个机器周期)以上,8051 就会执行复位操作,然后把 RST 恢复为低电平。 复位操作有上电自动复位和按健手动复位两种方式。上电自动复位是通过外部复位 电路的电容充电来实现的。电路如图 4.21(a)。按健手动复位有电平方式和脉冲方式两 种。其中按健电平复位是通过使复位端经电阻与 VCC 电源接通而实现的,其电路如图 4.21(b)所示。而按健脉冲复位则是利用 RC 微分电路产生的正脉冲来实现的,其电路 如图 4.21(c)所示 。

3、电源电路设计

电源电路的功能是对整个电气控制系统供电,如电磁比例阀驱动电路、单片机工作 电压、以及模/数转换器等,平地机的车载电压为 24V,而 8051 芯片的输入电压仅为 5V, 因此必须对电源电压进行处理。MC34063A 芯片就具备这样的功能,如图 4.22 所示。

采用MC34063A的降压变换器基本电路就可以满足由车载电压24V到5V的转化。

第五章 数字控制器的软件设计

在系统硬件设计完成后,系统功能的实现主要是依靠软件的设计来完成。本系统的 软件设计采用模块化设计,将系统分为若干个模块,分别实现各项功能。这样在系统软 件的调试过程中,各个模块的独立调试有助于问题的发现和解决。在一定程度上减少了 程序错误的发生,同时也节约了程序的调试时间。

5.1 系统的软件设计

C 语言是一种使用非常方便的语言,使用 C 语言进行 8051 单片机开发有很大的优 势。为此,从 20 世纪 80 年代中后期就已经开始将 C 语言向 8051 单片机上移植。近年 来,各生产单片机(微控制器)的厂家都相继开发了一种专为单片机设计的 C 语言编译器, 如德国 KELI 公司推出的 KELI C 就是一种高性能的 C 语言编译器。它以代码紧凑,使 用方便而得到用户的广泛使用。本系统程序的编写和调试采用 8051 系列微控制器的开 发工具 Keil uvision2(此后简称 Keil)。Keil 是 8051 系列单片机的软件开发工具,利用 该工具可以开发所有 8051 系列单片机的嵌入式应用。Keil 用来编译 C 源码汇编、汇编 源程序连接、重定位目标文件和库文件、创建 HEX文件、调试目标程序。[33]

图 5.1程序调试环境 本系统的软件设计包括有以下几个模块:主程序模块、按键扫描模块、显示模块、 定时器中断处理模块等。

下面简要的介绍一下各模块的功能:

1、主程序模块:主要完成系统各外设的初始化,并检查系统参数设计的完整性, 调用扫描按键子程序等,等待各中断的发生。 2、按键扫描模块:主要完成系统中各个按键的状态识别,通过识别执行相应的指 令,完成对系统的在线设置。由于系统的按键采用的是薄膜按键,所以在按键扫描过程 中(如自动/手动键)必须记住当前的状态,假设第一次按下为自动状态,则再次按下系 统将转到手动状态,如此交替循环。在灵敏度设定时,考虑到操作人员的方便性,若快 速按下增、减键则相应的系统值加(减)一,若是长时间按下不放,则相应的系统值将处 于连续加(减)状态,直到按键松开为止。 3、显示模块:主要功能是显示系统运行过程中高度偏差,以及设定的基准高度值, 以便操作员随时对基准高度做出调整,而且采用 LED 显示,方便直观、简单并且容易操 作。 4、定时中断处理模块:定时中断处理模块具 4 个功能:计数、信号采样(A/D)、信

号处理和实施 PID 控制。

5.2 软件设计流程图

自动找平控制器的软件部分通过 Keil 编译环境下编译成功,并在硬件上调试通过, 实现了所有设想的功能,并通过持续运行 24 小时,没有发现任何故障,验证了其可靠 性。下面给出该软件的部分模块流程图:

5.3 本章小结

1、完成系统的硬件设计之后,系统的功能需要通过软件的设计来运行。本系统采 用模块化设计,把系统分成若干个模块,主要有按键扫描模块、显示模块、数据存储模 块、定时/计数中断模块等,通过各个模块实现各项功能,完成系统的自动找平功能。

2、软件的模拟调试通过德国 KELI 公司推出的 8051 系列微控制器开发工具 Keil

uvision2,调试简单方便,可靠性高。

第六章 软件实验

数字控制器的软件和硬件设计是一个不断改进,不断完善的过程,本文设计的平地 机自动找平数字控制器,需要通过实验来验证其性能,包括数字控制器的准确性和可靠 性,并在设计和开发过程中对数字控制器的硬件电路以及软件进行不断的调整,以达到 理想预期的效果。

6.1 实验目的

逐步检测数字控制器的控制功能和控制性能,适当调整数字控制器的硬件和软件设 计,提高数字控制器的准确性和可靠性。通过实验研究,模仿现场施工环境,验证自动 找平控制系统的稳定性和控制效果,将测试得到的数据经过 Matlab 软件进行数据处理 和曲线拟合,进行分析研究。

6.2 实验工具

实验设备包括:硬件电路(实验用 8051 主电路板、外围电路板、LED 显示器)、  PC 机、万用表、示波器等。各器件如图 6.1 所示。

图 6.1.18051主电路板 图 6.1.2外围电路板

图 6.1.3示波器 图 6.1.4万用表

图 6.1.5电磁换向阀 图 6.1.6LED 显示器

6.3 实验内容

数字式自动找平控制系统最重要的性能指标就是系统的稳定性和控制精度以及系 统的抗干扰特性。本实验主要围绕控制系统的这三个方面对数字式自动找平控制系统进 行相关参数的测定。

6.3.1 系统稳定性测试

本实验的目的是测试系统各项电压参数以及控制器内部温度在振动的条件下随着 系统运行时间的变化。 在外界环境温度为 30℃左右的情况下,传感器扫描高度固定在 40cm,系统连续运 行 24 个小时,观察系统的控制器内部温度、基准电压值以及传感器电源电压值的变化 情况。测试结果数据如表 6.1 所示。

表 6.1实验测试数据

时间(min) | 基准电压值(V) | 控制器温度(℃) | 传感器输出电压值(V) |

0 |

4.899 |

34.9 |

2.490 |

10 |

4.993 |

35.1 |

2.493 |

20 |

4.993 |

35.3 |

2.500 |

30 |

4.994 |

36.4 |

2.490 |

40 |

4.996 |

37.1 |

2.501 |

60 |

4.996 |

37.9 |

2.503 |

80 |

4.995 |

38.7. |

2.490 |

100 |

4.997 |

40.8 |

2.504 |

120 |

4.997 |

41.5 |

2.501 |

140 |

4.999 |

41.8 |

2.505 |

160 |

5.001 |

42.4 |

2.492 |

200 |

5.000 |

43.5 |

2.490 |

240 |

4.999 |

43.9 |

2.506 |

300 |

5.003 |

44.2 |

2.500 | 1440(24 小时) |

5.001 |

45.6 |

2.507 |

系统运行时间与各个参数之间的关系曲线如图 6.2 所示

图 6.2.1时间—基准电压变化曲线

图 6.2.2时间—控制器内部温度变化曲线

图 6.2.3时间—传感器电压输出曲线

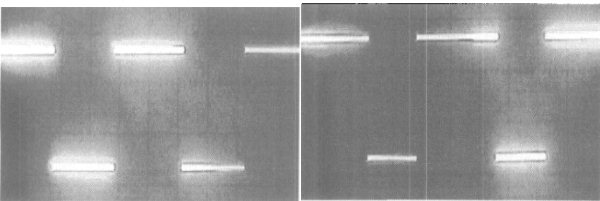

6.3.2 系统抗干扰性能测试

本实验的目的是通过加载外部干扰,比较系统在有滤波措施和无滤波措施的情况下 输入和输出的线性关系,测试系统的抗干扰性能。将两个高度尺固定在振动频率为 10Hz 垂直振幅为 1mm 的振动台上,拉紧的钢丝绳两端固定在高度尺的滑块上,传感器触臂

搭在钢丝绳上。通过调节高度尺的滑块来模拟路面的高度变化,比较系统在未加软硬件

滤波和加了软硬件滤波的情况下,以及系统在无干扰的情况下,实际高度变化(输入)和 控制器显示高度变化(输出)之间的线性度。试验得出三条曲线如图 6.3 所示:

图 6.3.1无外加干扰条件下系统输入输出关系曲线

图 6.3.2无抗干扰措施下系统的输入输出曲线

图 6.3.3有抗干扰措施下系统的输入输出曲线

通过试验得出系统在无外界干扰和有抗干扰措施以及在无抗干扰措施的情况下下 系统的输入输出线性曲线(如图 6.3 所示),根据这三条曲线就可以对系统在有效控制区 内进行线性度分析。 根据传感器本身的特性,在不加外部干扰的情况下,其线性度几乎接近理性状态值。 系统在加载了外部干扰后,其值产生了明显的偏差(如图 6.3.2 所示),通过对系统在有 抗干扰措施和无抗干扰措施两种情况下,系统的输入输出关系曲线可以看到,信号经过 了软硬件结合的滤波后,基本上消除了干扰信号对传感器的影响。

6.3.3 系统功能测试  本实验的目的主要是测试自动找平控制器在工作过程中,路基高度发生变化时,控 制信号(PWM)的输出情况。如图 6.4 所示

图 6.4.1PWM 输出波形 1图 6.4.2PWM 输出波形 2

图 6.4.3PWM 输出波形 3图 6.4.4PWM 输出波形 4

通过操作测试实验,验证了本数字式自动找平控制器能够准确的实现系统设计的各 项功能,通过检测传感器检测路基的高度变化,用不同占空比的 PWM 波对电磁阀进行 精确控制。

6.4 实验结论

1、控制器在环境温度为 25℃~32℃的情况下,将超声波传感器固定在 40cm,连续 24 小时工作,控制器内部温度的变化为 34.9℃~45.6℃(一般的工业级芯片的工作温度最 大可以达到 85℃),系统中基准电压始终保持在 5.000V 左右变化,而传感器的输出电压 仅在 2.49V 和 2.50V 之间变化,说明了系统在长时间工作下,能保持稳定的工作性能。 2、系统在无外界干扰和有抗干扰措施的情况下,控制器和传感器的输入输出之间 的线性度较好,而在无抗干扰措施的情况下,系统的输入输出的线性度差。由此得出系 统设计的软硬件相结合的多重滤波方式,基本能够有效消除了干扰信号对控制器控制性 能的影响。 3、对控制器进行了操作试验,试验表明系统的 PWM 调节、参数设定、显示等功能 实现了系统的设计要求;在自动状态下,对路面整平的相对误差较小,达到实际使用的 要求。

结论与展望

结论

通过基于单片机的平地机自动找平控制系统研究得出了以下一些重要结论:

1)分析了国内外各种不同的自动找平控制系统,确定了非接触式超声波自动找平 控制系统的控制方案,单片机为控制系统的核心,配以外围电路的设计,完成系统的自 动找平功能; 2)分析平地机自动找平控制系统的工作原理及影响因素,并对控制系统的各个环 节进行建模,确定了关键控制参数及 PID 控制算法; 3)以 8051 单片机为控制器的核心,设计了系统硬件的各个模块:单片机系统、前 向通道模块、后向通道模块、数据存储模块、LED 显示模块、电源模块等; 4)在 Keil uvision2 开发环境下,采用模块化结构,完成了数字控制器的软件设计, 主要包括:主程序、按键扫描子程序、自动找平子程序以及相应的显示、算法等程序模 块的软件设计; 5)对数字控制器进行了功能试验,试验结果表明,该控制器能够实现系统的各项 功能要求,采用的软硬件相结合的方法能够有效的消除干扰信号对控制器的影响,控制 器控制精度高,可靠性好。

问题与展望

随着电子自动化技术的发展,控制器需要不断的改进和完善,同时工程机械智能化 的迅速发展,为该领域提供了广阔的发展前景,我们有理由相信未来的机械更具有智能 化,控制精度、可靠性更高。根据论文的研究,还需要从以下方面做些工作: 1.必须在具体的不同型号的平地机上进行试验,验证其可靠性及适应环境的能力;

2.相比于激光传感器,超声波传感器是便宜了,但超声波传感器还是比较贵,且 受工作环境的影响较大,这使得控制器的成本增加,误差加大,所以必须开发研制出性 能好、价格更低的超声波传感器来满足工程机械的需求; 3.本课题也为基于单片机的激光传感器自动找平控制系统的研究提供基础。

本论文最终能够顺利完成,首先感谢我尊敬的导师陈教授,是他不断的支持我、 帮助我、鼓励我。陈老师严谨的学术作风、认真的工作态度、实事求是的敬业精神是我 学习的榜样,使我在研究生期间以及今后的工作、学习生活中都受益匪浅。陈老师的谆 谆教导,无微不至的关怀将铭记在我心中。在此,再次对陈老师说声谢谢您。

同时感谢所有关心、支持和帮助过我的老师、同学和朋友们!谢谢大家!

完整的pdf格式文档51黑下载地址:

基于单片机的自动找平控制系统研究_陈杰荣.pdf

(3.43 MB, 下载次数: 10)

基于单片机的自动找平控制系统研究_陈杰荣.pdf

(3.43 MB, 下载次数: 10)

|