1 设计任务与要求

1.1 设计任务利用电阻、瓷片电容、电解电容、12MHz晶振、STC89C52单片机、DS18B20温度传感器、1602液晶显示器、1P杜邦线、排针、最小系统板、电位器、洞洞板等,完成一个温度检测系统。

1、采用单片机及温度传感器设计温度检测系统。

2、温度检测结果采用液晶显示器输出。

1. 2 设计要求 1、熟悉此电路工作原理。

2用温度传感器18B20测环境温度,用LCD1602显示测量结果。

3、画出Proteus原理图,PCB图。

4、用Proteus仿真。

5、测量范围0~99摄氏度,精度误差小于1摄氏度。

6、一份设计说明书。

7、做出所设计的系统的实物。

2 设计方案2. 1 设计思路 由于本设计是测温电路,可以使用热敏电阻之类的器件利用其感温效应,在将随被测温度变化的电压或电流采集过来,进行A/D转换后,就可以用单片机进行数据的处理,在显示电路上,就可以将被测温度显示出来,这种设计需要用到A/D转换电路,感温电路比较麻烦。进而考虑到用温度传感器,在单片机电路设计中,大多都是使用传感器,所以可以采用温度传感器DS18B20,此传感器,可以很容易直接读取被测温度值,进行转换,就可以满足设计要求。

故针对上述现象,本文设计了一种由单片机控制的温度采集与显示系统,它以STC89C52单片机为核心,采用温度传感器DS18B20实现对温度信号的采集以及运用LCD1602液晶显示器来显示数据。在温度信号的采集方面,采用DS18B20型温度传感器,与传统的热敏电阻相比,它能够直接读出被测温度,并可根据实际要求通过简单的编码实现9~12位的数字式读数方式,可在-50℃~+300℃范围内显示数据,在-10~+85℃时精度为±0.5℃。

2.2 温度检测硬件系统各模块功能2.2.2温度传感器DS18B20

DS18B20主要特征

DS18B20数字温度传感器接线方便,封装成后可应用于多种场合,如管道式,螺纹式,磁铁吸附式,不锈钢封装式,型号多种多样,有LTM8877,LTM8874等等。主要根据应用场合的不同而改变其外观。

1、适应电压范围更宽,电压范围:3.0~5.5V,在寄生电源方式下可由数据线供电。

2、独特的单线接口方式,DS18B20在与微处理器连接时仅需要一条口线即可实现微处理器与DS18B20的双向通讯。

3、 DS18B20支持多点组网功能,多个DS18B20可以并联在唯一的三线上,实现组网多点测温。

4、DS18B20在使用中不需要任何外围元件,全部 传感元件及转换电路集成在形如一只三极管的集成电路内。

5、温范围-55℃~+125℃,在-10~+85℃时精度为±0.5℃。

6、可编程 的分辨率为9~12位,对应的可分辨温度分别为0.5℃、0.25℃、0.125℃和0.0625℃,可实现高精度测温。

DS18B20内部结构

DS18B20内部结构主要由四部分组成:64位光刻ROM 、温度传感器、非挥发的温度报警触发器TH和TL、配置寄存器。

DS18B20的外形及管脚排列如图2.2所示:

图2.2 温度传感器DS18B20

DS18B20引脚定义:

(1)GND为电源地;

(2)DQ为数字信号输入/输出端;

(3)VDD为外接供电电源输入端(在寄生电源接线方式时接地)。

2.2.3液晶显示器LCD16021602液晶显示器也叫1602字符型液晶显示器,它是一种专门用来显示字母、数字、符号等的点阵型液晶模块。它由若干个5X7或者5X11等点阵字符位组成,每个点阵字符位都可以显示一个字符,每位之间有一个点距的间隔,每行之间也有间隔,起到了字符间距和行间距的作用,正因为如此所以它不能很好地显示图形(用自定义CGRAM,显示效果也不好)。如图2.3所示:

图2.3液晶显示器LCD1602

LCD1602管脚介绍

LCD1602采用标准的16脚接口,如图2.3所示,其中从左到右为1-16脚:

第1脚:GND为电源地

第2脚:VCC接5V电源正极

第3脚:V0为液晶显示器对比度调整端,接正电源时对比度最弱,接地电源时对比度最高(对比度过高时会 产生“鬼影”,使用时可以通过一个10K的电位器调整对比度)。

第4脚:RS为寄存器选择,高电平1时选择数据寄存器、低电平0时选择指令寄存器。

第5脚:RW为读写信号线,高电平(1)时进行读操作,低电平(0)时进行写操作。 第6脚:E(或EN)端为使能(enable)端,高电平(1)时读取信息,负跳变时执行指令。

第7-14脚:D0~D7为8位双向数据端。

第15-16脚:空脚或背灯电源,15脚背光正极,16脚背光负极。

2.4.3 LCD1602主要特性1、3.3V或5V工作电压,对比度可调。

2、内含复位电路。

3、提供各种控制命令,如:清屏、字符闪烁、光标闪烁、显示移位等多种功能。

4、有80字节显示数据存储器DDRAM。

5、内建有192个5X7点阵的字型的字符发生器CGROM。

6、8个可由用户自定义的5X7的字符发生器CGRAM。

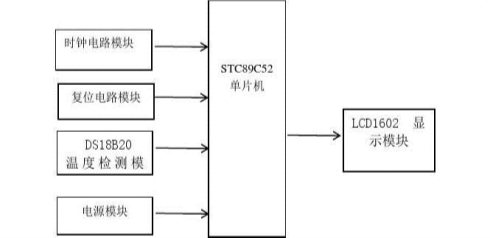

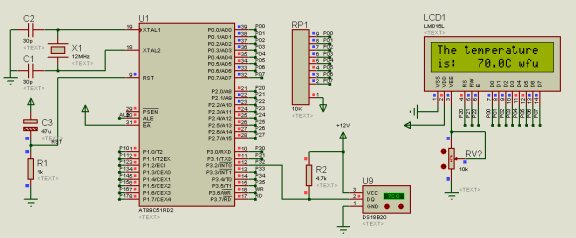

3 硬件电路设计3.1 系统框图温度检测系统由USB接口电源,DS18B20温度传感器组成的温度检测模块,STC89C52单片机组成的核心电路,复位电路、时钟电路及液晶显示器组成的显示电路构成。如图3.1所示:

图3.1 系统框图

3.2 最小的单片机系统单片机最小系统以STC89C52RC为核心,外加时钟电路和复位电路,电路结构简单,抗干扰能力强,成本相对较低,非常符合本设计的所有要求。

3.2.1 时钟电路时钟电路在单片机的外部通过XTAL1,XTAL2这两个引脚跨接晶体振荡器和微调电容,构成稳定的自激振荡器。本系统采用的为12MHz的晶振,一个机器周期为1us,C1、C2为30pF。如图3.2所示:

图3.2 时钟电路仿真图

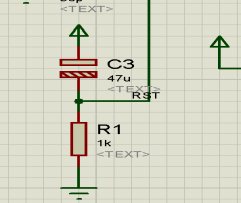

3.2.2 复位电路复位电路分为上电自动复位和按键手动复位,RST引脚是复位信号的输入端,复位信号是高电平有效。

上电自动复位通过电容C3和电阻R1来实现。如图3.3所示:

图3.3 复位电路原理图

按键手动复位是复位键来实现的,上图3-6中未添加复位键,复位键可添加在正5V电源与单片机RST管脚之间。

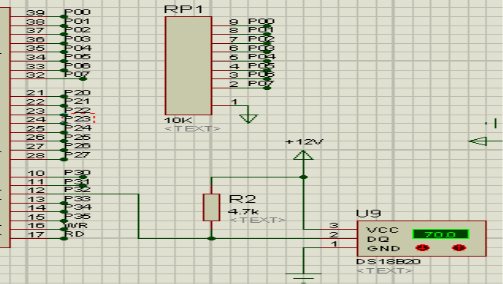

3.3 温度检测系统设计DS18B20采用单线进行数据传输,第2管脚外接一个4.7k上拉电阻与单片机的P3.7口相连进行数据的双向传输,第3管脚外接正5V电源,第1管脚接地。如图3.4所示:

图3.4 温度检测仿真图

外部电源供电方式是DS18B20的最佳工作方式,工作温度可靠,抗干扰能力强,电路也简单,并且可以开发出稳定可靠的多点温度监控系统。

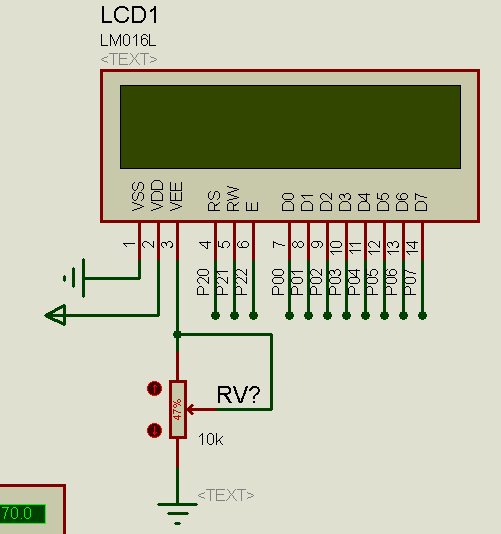

3.4 液晶显示电路设计LCD1602液晶显示屏采用标准的16脚接口,VSS管脚接地,VDD管脚接正5V电源,VEE管脚接电位器RV1,RS管脚外接单片机的P2.0口,RW管脚接P2.1,E管脚外接单片机的P2.2口,D0-D7管脚分别接单片机的P0.0-P0.7口,仿真图未标识出的A、K管脚为背光灯电源管脚,分别接正5V电源和地。如图3.5所示:

图3.5液晶显示电路原理图

液晶显示器虽然加了驱动电路,但并不发光,液晶显示器发出来的光是由背光发出的,灯管的特性类似于家用日光灯,工作时需要高压。这部分电路通常称为高压背光电路。或叫高压背光驱动电路。液晶显示器所消耗的电能基本全是由背光消耗。相对而言,这部分电路工作在高压大电流下,很容易出现故障,液晶显示器的自然故障大多数是这个部分出现了电路故障。

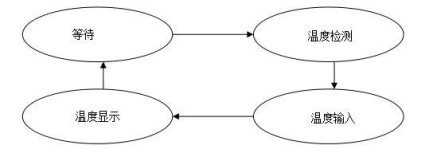

4软件设计4.1 整体系统分析温度检测系统由温度及中断初始化,温度检测,温度输入处理,温度显示等几部分模块组成。如图5.1所示:

图4.1 软件设计

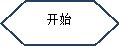

4.2 程序流程图程序流程图包括:开始后先进行各个模块的初始化,然后再进行温度(数据)的采样处理,最后由液晶显示器输出温度。如图5.2所示:

图4.2 程序流程图

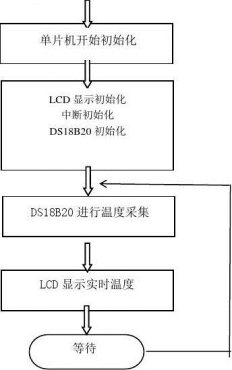

5 Proteus软件仿真温度检测系统设计的 Proteus原理图设计,找到12MHz晶振、STC89C52单片机、DS18B20温度传感器、液晶显示器等器件,并用线进行连接,注意电源与地。如图6.1所示:

图5.1 温度检测系统仿真图

加载程序液晶屏显示温度。如图6.2所示:

图5.2 温度检测系统模拟运行

通过调整DS18B20中的“+”“-”即可改变显示数值。

6实物制作6.1 器材清单 实物制作用到的器件有以下几种,如表7.1所示:

温度检测元器件明细表

表6.1 温度检测元器件明细表

6.2 最小系统板制作焊接最小系统板,把电容、极性电容、12Mhz晶振、电阻、排针、底座插到最小系统板上,因为背面电路都已连接好,只需在各个位置焊上个元器件即可。实物图如图7.1所示:

图6.1 最小系统电路实物图

6.3 温度检测系统电路板制作DS18B20焊接时应注意1,2,3脚,电路板最右面焊排针,以便输入信号。 输入程序前用杜邦线将各个模块进行连接。

6.4 温度检测展示室内温度测量如图7.2所示:

图6.2 室温

用手指捏住DS18B20一段时间,再次进行温度的测量。如图7.3所示:

图6.3手指加热

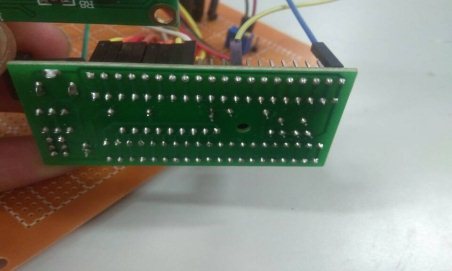

6.5 焊接点展示每个焊点以方正,不带刺,均匀为好。当焊好电路后,仔细检查焊点质量与是否导通。如图7.4所示:

图6.4 焊接点展示

6.6 实物图展示图6.5 实物图展示

6.7作品检查1、首先按照仿真图将实物焊接,注意焊接的质量,不要出现虚焊等现象。

2、通电观察现象。

3、通电后无反应。

4、将单片机换一块最小系统板,检查是否原来最小系统板有问题及单片机是否有问题。

5、液晶显示器的显示和仿真是否有不同。

6、检查单片机引脚与液晶显示器连接的顺序是否正确.程序是否匹配。

7、液晶显示器不亮或亮的很暗。

8、检查线路的正负极是否接反,检查限流电阻阻值是否正确,检查是否有断路现象。

当焊好电路后通电之后,发现电路不亮,检查了一下单片机向外的接口,虚焊了个地方,重新焊好后,接入液晶显示器,发现有一组液晶显示器不亮,原因是未连接背光电路,重新连接后,通电,试验成功。

7结论本设计是以STC89C52为核心,利用软硬件相结合的典型例子。通过做本课题,使我了解LCD1602液晶显示器和DS18B20的基本理论知识,更深入的了解单片机的开发应用和C编程控制。为以后从事单片的这方面的工作和以后的学习打下了良好的基础,树立了独立从事设计制作的信心。同时也培养了我认真做事的态度,和独立学习的能力。从得到题目到查找资料,在这一个充满挑战,充满热情并伴随打击的过程中,我感触颇深,它是对我做事的毅力和耐心的考验。我在这个过程中深刻的感受到了做设计的意义所在,和我一样真正投入了身心去做的人也一定会有同样的感触。虽然自己满打满算一共接触单片机有三个多月了,而且也参加过一点比赛,但对单片机的熟悉程度还是不够。想要自己设计一个模型困难还是很大。听过老师的课后感觉对单片机内部很不熟悉。在以后的学习中打算从汇编语言也学一点,可以真正熟悉、认识单片机吧。再一点是多看单片机的程序和示例,熟悉后再考虑创新。

在这两周中,我渐渐的明白了自己是多么的无知,看到实验室里成天忙碌的诸位大神,深表惭愧,我从刚过去的暑假就开始接触单片机,开始是看视频进行学习,后来开学之后,我们开了单片机这一门课程,于是就抱着学习的心态买了一开发板,结果却没怎么练习,才造成了这两周举步维艰、困难重重。在焊接电路板时我们组遇到了好多问题:

一是,起初我们的的焊点不美观,可能是烙铁头不热的缘故,导致了某个焊点虚焊,不能完成应有的结果,但几经修正,焊点变得圆滑了许多

二是,焊接的电路板不漂亮,起初我们不会走锡,相邻的焊点连接起来较为困难,板子上好多小铁片都被焊掉了,几经尝试,换过洞洞板之后焊点就美观很多了,解决了最初遇到的问题。

最后,我们小组几个成员是分开去实验室进行焊电路的,不知是谁把P0口的插头给弄掉了,导致单片机不能正常工作,出现许多乱码,最终发现了这个问题。解决方案有两种:一是把P0口的线接到P1口上,之后改程序调试;二是更换一STC89C51单片机。由于时间紧,我们选择了后者,并且调试成功了。在调试完成之后,我们又对实物图进行了“美化”设计,解决了线路乱,元器件摆放混乱的种种问题。部分长杜邦线用短的代替,最小系统跟液晶显示器LCD1602都固定在洞洞板上,连接线路省力了不少,算是另类创新了。

这次课程设计基本的完成了任务书的要求,实现了温度的测量。还有一些不足的是,我还没有摸清这一课程设计源程序的思路,面对着如此长的程序还无从下手。通过测试表明系统的设计是正确的,可行的。但是由于设计者的设计经验和知识水平有限,系统还存在许多不足和缺陷。在以后的学习中要更加努力上进,弥补发现的这些缺点和不足。

完整的Word格式文档51黑下载地址:

单片机原理与应用课程设计 .doc

(983 KB, 下载次数: 56)

单片机原理与应用课程设计 .doc

(983 KB, 下载次数: 56)