|

过程控制仪表课程设计

设计题目 混合器温度控制系统

学生姓名

专业班级

学号

指导老师

前言

温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关。在科学研究和生产实践的诸多领域中温度控制占有着极为重要的地位 特别是在冶金、化工、建材、食品、机械、石油等工业中,具有举足轻重的作用。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方案 也有所不同。例如冶金、机械、食品、化工等各类工业生产中广泛使用的各种加热炉、热处理炉、反应炉等;燃料有煤气、天然气、油、电等。温度控制系统的工艺过程复杂多变,具有不确定性,因此对系统要求更为先进的控制技术和控制理论。

可编程控制器(PLC)可编程控制器是一种工业控制计算机,是继续计算机、自动控制技术和通信技术为一体的新型自动装置。它具有抗干扰能力强,价格便宜,可靠性强,编程简朴,易学易用等特点,在工业领域中深受工程操作人员的喜欢,因此PLC已在工业控制的各个领域中被广泛地使用。

目前在控制领域中,虽然逐步采用了电子计算机这个先进技术工具,特别是石油化工企业普遍采用了分散控制系统(DCS)。但就其控制策略而言,占统治地位的仍旧是常规的PID控制。PID结构简朴、稳定性好、工作可靠、使用中不必弄清系统的数学模型。PID的使用已经有60多年了,有人称赞它是控制领域的常青树。

组态软件是指一些数据采集与过程控制的专用软件,它们是在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。在组态概念出现之前,要实现某一任务,都是通过编写程序来实现的。编写程序不但工作量大、周期长,而且轻易犯错误,不能保证工期。组态软件的出现,解决了这个问题。对于过去需要几个月的工作,通过组态几天就可以完成。组态王是海内一家较有影响力的组态软件开发公司开发的,组态王具有流程画面,过程数据记录,趋势曲线,报警窗口,生产报表等功能,已经在多个领域被应用。

1.总体方案设计 混合器是化学工业重要的装置之一,它的任务是把原料或反应物通过水蒸汽加热到一定的温度,以保证下一步化学反应的顺利进行。混合器出口温度是决定汽化率、塔内各点温度和热平衡的关键,是混合器用空气预热温度、过热蒸汽温度及被加热材料换热的重要影响因素。要保持混合器的平稳操作,关键是维持混合器出口温度和蒸汽流量的恒定。当处理量为恒定时,混合器出口温度如果偏低直接影响进塔被加热物的汽化量和带入的热量,相应地塔顶和侧线温度都要降低,轻组分比例减小,重物的比例增大。相反,混合器出口温度偏高,会造成轻组分比例增大,重组分容易蒸发、汽化此系统为混合器温度控制系统,混合器采用蒸汽为加热介质,冷流体在混合器的管道内流动时,受到管外加热介质的加热。被加热物料无腐蚀性,采用电动Ⅲ型仪表,且控制规律采用PID控制即可满足控制要求。热体的出口温度经过测量和变送,送到控制器经PID调节控制阀门的开度从而控制加热物料的流量,达到控制热体出口温度的目的。 工业设计方案可以采用混合器温度控制系统的单回路控制,系统图如下(图1所示):

图1混合器温度控制系统 2.单回路控制系统 2.1 单回路控制系统的组成 单回路控制系统又称单回路反馈控制系统。在所有的反馈控制系统中它是最简单最基本的一种,因此它又被称为简单控制系统。单回路控制系统由4个基本环节组成,即被控对象或者被控过程,测量变送装置,控制器,执行器。对于混合器温度控制系统,被控量为混合器出口温度t,扰动为入口温度、蒸汽流量等。 图2单回路控制系统方框图

3.仪表选型 3.1 调节器 在实际工业生产应用中,调节器是构成自动控制系统的核心仪表,它的基本功能是将来自变送器的测量信号与给定信号相比较,并对由此所产生的偏差进行比例、积分或微分处理后,输出调节信号控制执行器的动作,以实现对不同被测或被控参数如温度、压力、流量或液位等的自动调节作用。 3.2调节器正反作用的选择 调节器有正作用和反作用调节器两种。调节器正、反作用的选择同被控过程的特性及调节阀的气开、气关形式有关。被控过程的特性也分正、反两种。即当被控过程的输入量增加(或减小)时,其输出(被控参数)亦增加(或减小),此时称此被控过程为正作用;反之,当被控过程的输入量增加时,其输出却减小,称此过程为反作用。 3.3调节器的选型 由于已经选用DDZ-Ⅲ型变送器,所以调节器也选用DDZ-Ⅲ的,DDZ-Ⅲ型电动调节器有两个基型品种:全刻度指示调节器和偏差指示调节器。它们的结构和线路相同,仅指示线路有些差异,这两种基型调节器均具有一般控制器应具有的对偏差进行PID运算、偏差指示、正反作用切换、内外给定切换、产生内给定信号、手动/自动双向切换和阀位显示等功能。 主、副调节器的选型一致,都选用DTZ-2200D。它接受变送器经信号分配器送来的信号征收给定信号进行比较,对其差值进行比例、积分、微分运算,以电流输出控制执行机构。其主要技术指标如下: 输入信号: 1-5VDC

给定方式: 内给定1-5VDC

外给定4-20mADC(250Ω±0.1%)

输出信号: 4-20mADC

闭环跟踪误差: <±0.5%

负载电阻: 250Ω-750Ω

功 能: 自动/手动,非平衡无扰动切换

调节动作: PD;PI;PID

比 例 带:(P)2%-500%

积分时间:(TI)0.01分-2.5分和0.1分-25分两档(开关切换)

微分时间:(TD)关、0.04分-10分(开关切换)

微分增益: KD=10 工作环境: 环境温度: 0-50℃;相对湿度: ≤85%(RH)

电源电压: 24VDC±10%

功 耗: 3W

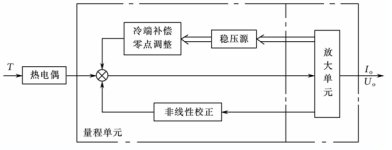

重 量: 3kg 图3 DTZ-2200D引线端子图 本系统的调节器采用DDZ—Ⅲ型调节器,它除了能够提供PID运算调节隔离外,还具有内给定、偏差指示、手动、输出阀位指示与简单调节器相同的功能。基型调节器基本电路由指示单元和控制单元两部分组成。指示单元主要包括输入指示电路、给定指示电路和内给定电路;控制单元包括输入电路,比例微分电路、比例积分电路、软手动硬手动电路和输出电路。调节器将变送器或转换器送来的直流1~5V DC信号Vi,与给定值1~5V DC信号比较进行叠加,然后对比较所得的偏差顺序进行PD和PI运算,最后转换成一个4~20mA DC的直流电流I0,并作为输出信号输出至执行器。 DDZ—Ⅲ型调节器选用高增益、高阻抗线性集成电路元件,提高了调节器的调节精度,稳定性和可靠性,还降低了功耗;实现软、硬手动两种操作方式,尤其是软手动与自动之间的相互切换双向无平衡无扰动特性,有效的提高了操作性能。 本系统所采用的调节器为20端接线的DTZ2200型号调节器。其中1端和2端为1~5V输入端子,接收变送器送来的测量转换信号;7端和8端为外给定4~20mA 输入端子,接收设定信号,或在串级控制系统中接收主调节器的输出信号,13 端和14端为4~20mA输出端子,用于作为控制信号输出,控制执行器的动作,18端为接地端子;19端和20端为电源端子,接24V直流信号供调节器正常工作。 DDZ—Ⅲ型调节器的主要性能如下: 输入信号 1~5V DC 内给定信号 1~5V DC 外给定信号 4~20mA DC 输入阻抗影响 ≤满刻度的0.1% 输出信号 4~20mA DC 负载电阻 250~750Ω 比例度 P=2%~7500% 积分时间 0.01~25min 微分时间 0.04~10min 调节精度 0.5级 输出保持特性 -0.1%每小时 DTZ-2200的接线端子图如图4所示: 图4 DTZ-2200的接线端子图 3.4 温度变送器 变送器在自动检测和控制系统中的作用,是对温度、压力、流量、成分等各种工艺参数进行检测,以供显示、记录或控制之用。无论是有模拟仪表构成的系统还是由计算机控制装置构成的系统,变送器都是不可缺少的环节,获取精确和可靠的过程参数值是进行控制的基础。 按照被测参数分类,变送器主要有差压变送器、压力变送器、温度变送器、液位变送器和流量变送器等。由于本次设计的被控量为温度,所以采用温度变送器。 3.3 DDZ-Ⅲ型温度变送器 DDZ-Ⅲ型温度变送器有带线性补偿电路和不带线性补偿电路的热电偶温度变送器和热电阻温度变送器以及直流毫伏变送器等多个品种。各品种的原理与结构大致相仿。直流毫伏变送器是将直流毫伏信号转换成4~20mADC输出信号,带线性补偿电路的热电偶温度变送器和热电阻温度变送器则分别与热电偶和热电阻想配合,将温度信号线性地转换成统一标准信号。 (1)直流毫伏变送器 直流毫伏变送器用于把直流毫伏信号信号Ei转换成4~20mADC电流信号。由检测元件送来的直流毫伏信号Ei和调零与零迁电路产生的调零信号Uz的代数和同反馈电路产生的反馈信号Uf进行比较,其差值送入电压放大器进行电压放大,再经功率放大器和隔离输出电路转换得到整机的4~20mADC输出信号Io。直流毫伏变送器的构成方框图如图3。 图5.直流毫伏变送器构成方框图 (2)热电偶温度变送器 与各种热电偶配合使用,将温度信号变换为成比例的4~20mADC电流信号和1~5VDC电压信号。热电偶温度变送器的线路在直流毫伏变送器线路的基础上,做了如下两点修改: ① 在输入回路增加了由铜补偿电阻RCu1、RCu2等元件组成的热电偶冷端补偿电路。同时,在电路安排上把零电位器W1和电阻R104移到了反馈回路的支路上。 ② 在反馈回路中增加了由运算放大器A2等构成的线性化电路。如图4所示:

图6.热电偶温度变送器构成方框图 (3)热电阻温度变送器 热电阻温度变送器与各种热电阻配合使用,可以将温度信号变换为成比例的4~20mADC电流信号和1~5VDC电压信号,热电阻温度变送器的线路在直流毫伏变送器线路的基础上,输入回路增加了由A2、R16~R19等元件构成的线性化电路和由R23、R24等元件构成的热电阻导线电阻补偿电路,同时零点调整电路有所改变。 图7.热电阻温度变送器构成方框图 3.5温度测量仪表的选择 由于本系统对温度的要求不是很高,所以只需要一般的测温元件,比较常见的传感器是热电偶。热电偶测温的基本原理是利用两种金属的热电效应不同,从而在两种金属构成的回路中,当温度变化时产生一定的电势,进而反映所测物体的温度变化,热电偶具有测温范围广,性能稳定,精度能够满足工业需求,结构简单和动态特性好等特点,故选择K型热电偶。 DDZ-Ⅲ类仪表相对于DDZ-Ⅱ类仪表的一个优点为电流范围不是从零开始,这样就避免了把仪表不能正常工作误认为输出为零,所以选择DDZ-Ⅲ型K型热电偶温度变送器----DZ-5130。DZ-5130输入信号为K型热电偶,输出信号为4-20mADC。 表1.DZ-5130的主要技术指标 | | | | | | | | | | | | | | | | | | | | | | | | 安装形式: DIN 导轨安装 , 导轨尺寸 35mm |

表2.产品型号表 图8.DZ-5130接线图 图6中1、2脚为输入端子,3、4脚接补偿电阻,5、6脚为输出端子,7、8脚接24V直流电源。 变送器:采用工业用的扩散硅压力变送器,含不诱钢隔离膜片,同时采用信号隔离技术,对传感器温度漂移跟随补偿。 温度传感器:本装置采用Pt100热电阻,Pt100铂电阻温度传感器是利用金属铂在温度变化时自身电阻值也随之改变的特性测量温度,显示仪表将会指示出铂电阻的电阻值所对应的温度值.当被测介质存在温度梯度时,所测得的温度是感温元件所在范围内介质层中的平均温度。由于导线组织的变化会引起测量信号发生误差,所以为了减少误差,采用三线制接法。在多数测量中,热电阻远离测量电桥,因此与热电阻相连接的导线长,当环境温度变化时,连接导线的电阻值将有明显的变化。为了消除由于这种变化而产生的测量误差,采用三线制接法。即在两端元件的一端引出一条导线,另一端引出两条导线,这三条导线的材料、长度和粗细都相同,如图4中所示的a、b、c。它们与温度变送器输入电桥相连接时,导线a和c分别加在电桥相邻的两个桥臂上,导线b在桥路的输出电路上,因此,a和c阻值的变化对电桥平衡的影响正好抵消,b阻值的变化量对仪表输入阻抗影响可忽略不计。 本系统采用的型号为NKB-24S-P1-T2U4-D24,经过主调节器的温度变送器,可将温度信号转换成1~5V DC电压信号,输入输出选择范围宽,精度高,采用直流24V电源供电,接线端子如图5: 图9 温度变送器接线端子 Pt100温度变送器性能指标如下: 精确度: ±0.2%FS 输入信号: Pt100 负载电阻: 0~500Ω 对应温度范围: 0~200℃ 输出信号: 1~5V DC 隔离方式: 输入/输出/电源三方全隔离 温度稳定向: 零点漂移 标准 0.05%FS/℃ 量程漂移 标准 0.02%FS/℃ 引线电阻: ≤10Ω 电源: 24V DC 4.执行器选型 4.1 执行器的构成 执行器由执行机构和调节机构两个部分构成,如图7所示: 图10.执行器的构成框图 执行机构是执行器的推动装置,它根据输入控制信号的大小,产生相应的输出力F(或输出力矩M)和位移(直线位移l或角位移θ),推动调节机构动作。调节机构是执行器的调节部分,在执行机构的作用下,调节机构的阀芯产生一定位移,即执行器的开度发生变化,从而直接调节从阀芯、阀座之间流过的被控介质的流量。 4.2 执行器的分类及特点 执行器按其使用的能源形式可分为气动执行器、电动执行器和液体执行器三大类。工业生产中多数使用前两种类型,它们常称为气动调节阀和电动调节阀。气动调节阀具有结构简单、动作可靠稳定、输出力大、安装维修方便、价格便宜和防火防爆等优点。气动执行器的缺点是响应时间大、信号不适于远传。电动调节阀具有动作较快,特别适合远距离的信号传输,能量获取方便等优点;其缺点是价格较贵,一般只适用于防爆要求不高的场合。 4.3 气动薄膜式执行机构 气动薄膜执行机构原理图如图8所示: 图11.气动薄膜执行机构原理图 1-上膜盖; 2-波纹膜片 3-下膜盖; 4-支架 5-推杆; 6-压缩弹簧 7-弹簧座; 8-调节件 9-连接阀杆螺母 10-行程标尺 工作原理如下:当信号压力通入由上膜盖1和膜片2组成的气室时,在膜片上产生一个向下的推力,使推杆5向下移动压缩弹簧6,当弹簧的反作用力与信号压力在膜片上产生的推力相平衡时,推杆稳定在一个对应的位置,推杆的位移l即为执行机构的输出,也称行程。 4.4 执行器的选择 调节阀是过程控制系统的一个重要组成部分,其特性好坏对控制质量的影响是很大的。由于其结构较简单又较粗糙,所以往往不被人们所重视。实践证明,在过程控制系统设计中,若调节阀特性选用不当,阀门动作不灵活,口径大小不合适,都会严重影响控制质量。 通过调节阀的选择原则,及本系统的要求,阀门选择气动薄膜式单座直通阀,安装方式为气关,引线端子如图9所示。为了与气动薄膜式单座直通阀相匹配,还需要选择一个阀门定位器,与之配套使用,电气阀门定位器的型号为HEP-17, 主要技术指标为: - 、精度:小于全行程±1%。

(2)、回差:小于全行程1%。

(3)、死区:小于全行程0.4%。

(4)、特性:线性(可改变成快开、等百分比特性)。

(5)、气源压力:0.14-0.16MPa 0.17-0.5MPa。

(6)、最大流量:140NL/min(当气源压力在0.14MPa时)。

(7)、耗气量:5NL/min(当气源压力在0.14MPa时)。

(8)、环境温度:-25℃~+55℃。

(9)、环境湿度:10-90%RH。

(10)、最大行程速度:4mm/秒(配ZH -22执行机构时)。

(11)、输入阻抗:250 Ω(4-20mADC) 100Ω(10-50mADC)。

(12)、电气连接:G1/2螺纹。

(13)、气管连接:卡套式气管接头(φ6或φ8)。

(14)、防爆(防护)型式(等级):隔爆型d(Diibt6),本质安全型 i(iaIICT6)

(15)外壳材料:铝合金 喷朔工艺处理

(16)外形尺寸:392.5*141.5*231(mm)(长*宽*高)

(17)重 量: 3.5kg

引线端子如图9所示: 图12.电动阀门定位器的引线端子图 5.调节器选型 在实际工业生产应用中,调节器是构成自动控制系统的核心仪表,它的基本功能是将来自变送器的测量信号与给定信号相比较,并对由此所产生的偏差进行比例、积分或微分处理后,输出调节信号控制执行器的动作,以实现对不同被测或被控参数如温度、压力、流量或液位等的自动调节作用。 5.1调节器正反作用的选择 调节器有正作用和反作用调节器两种。调节器正、反作用的选择同被控过程的特性及调节阀的气开、气关形式有关。被控过程的特性也分正、反两种。即当被控过程的输入量增加(或减小)时,其输出(被控参数)亦增加(或减小),此时称此被控过程为正作用;反之,当被控过程的输入量增加时,其输出却减小,称此过程为反作用。 5.2调节器的选型 由于已经选用DDZ-Ⅲ型变送器,所以调节器也选用DDZ-Ⅲ的,DDZ-Ⅲ型电动调节器有两个基型品种:全刻度指示调节器和偏差指示调节器。它们的结构和线路相同,仅指示线路有些差异,这两种基型调节器均具有一般控制器应具有的对偏差进行PID运算、偏差指示、正反作用切换、内外给定切换、产生内给定信号、手动/自动双向切换和阀位显示等功能。 主、副调节器的选型一致,都选用DTZ-2200D。它接受变送器经信号分配器送来的信号征收给定信号进行比较,对其差值进行比例、积分、微分运算,以电流输出控制执行机构。其主要技术指标如下: 输入信号: 1-5VDC

给定方式: 内给定1-5VDC

外给定4-20mADC(250Ω±0.1%)

输出信号: 4-20mADC

闭环跟踪误差: <±0.5%

负载电阻: 250Ω-750Ω

功 能: 自动/手动,非平衡无扰动切换

调节动作: PD;PI;PID

比 例 带:(P)2%-500%

积分时间:(TI)0.01分-2.5分和0.1分-25分两档(开关切换)

微分时间:(TD)关、0.04分-10分(开关切换)

微分增益: KD=10 工作环境: 环境温度: 0-50℃;相对湿度: ≤85%(RH)

电源电压: 24VDC±10%

功 耗: 3W

重 量: 3kg

图13.DTZ-2200D引线端子图 5.控制系统仪表的配接图及说明 调节器的1、2输入端子接变送器的5、6输出端子;7、8端子接外给定4-20mA;13、14输出端子接执行器;18端子接地;19、20端子接24VDC电源。变送器的1、2输入端子接K型热电偶的输出;3、4端子接补偿电阻;5、6输出端子接调节器的输入端子1、2;7、8端子接24VDC电源。

6.仪表型号清单 表3.控制系统仪表元件清单

6.总结通过此次课程设计我巩固了书本中所学的理论知识,并且对过程控制系统在工业生产用的运用有了更深刻的认识,此外我对过程控制系统的设计步骤、思路有了进一步的了解与认识,更加明确了过程控制系统的设计方法和步骤,拓展了理论与应用的知识面,进一步认识到了工业工程中控制系统起到的重要作用。 在本次设计过程中,从方案的设计到方案的确定,再到后续的回路的设计,调节器的正反作用的确定,被控参数的选择,这其中每一步都付出了许多精力也收获匪浅,虽然在设计中遇到过许多困难,但还是通过各种方法积极探索,使自己最终得以完成这次关于管式加热炉温度-流量控制系统的设计。这次过程控制系统的课程设计给了我们一个十分好的平台,让我们切实把所学知识开始尝试初步运用于实践中,让我们通过自己查找资料,巩固知识,了解原理,设计方案,改进方案,撰写报告等过程来更加铭记所学的知识与现实工业生产之间的联系,让我收获颇丰,十分感谢这么一个宝贵的机会。

完整的Word格式文档51黑下载地址:

|