|

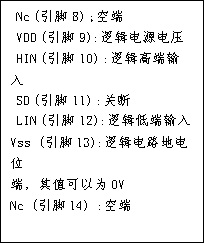

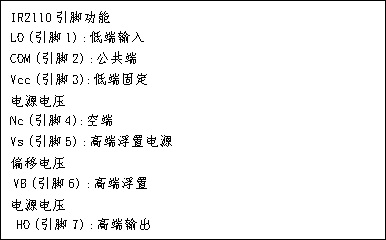

1. 小车驱动电路设计与PCB图绘制 驱动电路(基本配置)包括PWM信号处理、封锁信号处理、死区生成、MOSFET 驱动、H桥主电路、直流电源变换(电池7.2V→5V、12V)等6个功能单元。小车所用电机的驱动电路由4个MOSFET构成的桥式可逆斩波电路【为什么用这种主电路】构成,这里采用IR2110来使管子导通关断,如下图所示,当 V1、V4 导通时间大于 V2、V3 的导通时间时,平均输出电压为正,电机正转;当 V1 与 V4 导通时间小于 V2 与 V3 的 导通时间时,平均输出电压为负,电机反转;当 V1 与 V4 导通时间等于 V2 与 V3 的导 通时间,即占空比为 50%时,平均输出电压为 0,电机转速为 0。 这样一来就需要两路PWM信号来控制V1,V4与V2,V3的导通(即PWM信号处理单元),又由于为了使H桥的上下桥臂不会发生同时导通,本着先断后通的原则需要设置一个死区发生电路。IR2110的11脚(SD)当输入高电平时封锁输出,因此可以由此设计小车的停转(即封锁信号)。由于信号处理等单元采用5v供电,H桥驱动IR2110则采用12v电源供电,MOSFET则使用7.2v电源供电。而我们只提供了一个7.2v的锂离子电池,因此需要设计一个电源变换电路。 1.2.1电源变换单元 在实际测试中输出波形输出电压略大于原理图中设计电压,考虑应该是锂离子电池电压刚冲过电电压稍高的原因(锂电池电压8.6v)【负载轻重。再看看说明书】 1.2.2 PWM信号处理单元 这里为什么要加一个与非门后输出信号呢?这是由于单片机输出的PWM信号幅值为3.3v,不足以使得IR2110认为其是高电平, 【可以。再看看说明书】,而经过这样一个与非门后电压为5v。 1.2.3死区生成单元 考虑到管子要先断后通以保证上下桥臂的管子不会同时导通,故上述PWM信号不能直接加到IR2110上,故需设置死区发生电路。 死区时间可有以下式子计算得出 查irfb7440数据手册得t=5*(183-92)=450,为了保证电路正常工作不妨将死区时间再大一点,即取t为500ns。查手册知CD74HCT08逻辑高电平最小为2V,即Uc =2V, Ui =5V,这样算出来  为978ns。 由CD74HCT08输入电流最大为4mA,为保证信号正常故R最小为1.25K,由于没有1.25k电阻,可选 R=2K, C=0.489nF。考虑到没有0.489nf电容,故这里取1nf,即102。这样选取这样的电容电阻所得到的死区时间约为1000ns。 1.2.4 封锁信号处理单元 来自单片机的封锁信号MCU-SD,经与非门CD74HCT00,输出相反信号,从而决定IR2110工作与否(电机转动的前提)。与非门使3.3V电平抬高到5V,同时起到隔离的作用,将单片机与IR2110芯片隔离该电路单元。有电路保护作用,电机堵转时封锁信号避免电流过大烧毁电机。 【你的设计中,如何实现了此句?】   1.2.5 MOSFET驱动单元 自举电容必须能提供不低于 MOSFET管栅极 电荷导通所需的电荷,并且在高端主开关器件开通 期间保持其电压。工程估算公式为 其中Qg-MOSFET管门极电荷(由irfb7440手册中查到为90nC);Vcc-充电电源电压(12V);Vls为下半桥 MOSFET 导通栅源阈值电压,一般为2- 4V; V min 是V b 和 V s 之 间 的 最 小 电 压 (可 由 IR2110手册中查到, V bsuvmin=7.4V); V f-自举 快 恢复二极管的正向管压降,一般为1.5V。代入计算的 考虑一定的安全裕量这里取1uf。2.2uf。 【 为什么取如此大的裕量 】

1.3 PCB图绘制 原理图中各个元件的取值搞清楚后就可以进行图的绘制了,注意的是封装别搞错了,关于PCB的绘制注意元件要按照原理图合理摆放,这样好走线。由于全是采用的双列直插封装,故板子画的稍大一点(2550mil*2800mil)注意120mil线开窗。

2. 电路焊接与调试 2.1电路板元件焊接 元件焊接过程: 1、焊电路板之前,先拿练习板练习焊接技术,待熟悉后再在电路板上焊接。 2、焊接时要注意元件还有元件的封装是否选择正确。 3、根据电路原理图严格按照原理图中给出的各个元件类型、型号、数值,参照元件布局图,在电路板上对应位置完成元件焊接。 4、在开始焊之前,烙铁头尖部适量镀锡,易于后续的焊接工作。焊完之后、烙铁断电时,在烙铁头尖部适量镀锡,预防烙铁头氧化。 5、元件焊接顺序:按照元件高/矮、大/小,先焊矮的、小的元件,再焊高的、大的元件。 6、用锡量:在保证可靠焊接的前提下,少用锡。 7、有极性元件的极性不要反接。 8、注意不要虚焊。 2.2 直流电源变换单元调试 直流电源理想情况下应为7.2V,用万用表的直流电压档测量电路板电池接线端子处的电压为8.6V,有一定误差,后续调试中影响不大。用示波器依次测量LMS2940S-5.0的1(7.2V)脚和3(5V)脚的波形,均为平直波,且电压值分别为8.6V和5.11V。再用示波器测量B0512S-1WR2的2脚和4脚的波形,均为平直波,且电压值分别为5.11V和13.0V。直流电源变换单元完成测试。 1脚 3脚 2脚 4脚 2.3 PWM信号处理

连接来自单片机的MCU-PWM信号线、封锁信号MCU-SD线至驱动电路板。设定其持续输出固定占空比为60%。用示波器测得CT74HCT00芯片的输入与第一个与非门的输出之间的关系,如下图: 从图中可以看出,第一个与非门输出的信号波与输入的信号波相比,相位相差180度,且电压有所增大。输入端与第二个与非门之间的关系,如下图: 从图中可以看出,第二个与非门输出的信号波与输入信号相比,其相位相同,电压有所增高。 2.4封锁信号处理单元 输入端来自单片机的封锁信号 MCU_SD、与非门输出端信号,确认信号的电平状态符合期望。 其正常工作状态时,测量CD74HCT00芯片的引脚8的电压为高电平。 2.5死区生成单元 用 Ch1 测与门输入端的 PWM 信号,Ch2 测与门输出端的信号。测量两个信号 上升沿之间的时间差(即死区时间)。死区时间在 500~900ns 之间即可 如图所示,死区时间在700ns左右,在期望值之间。 另一路PWM信号: . 死区时间的计算公式为: 测量两个上升沿之间的时间差(死区时间)为700ns,符合要求。 测量另一路PWM信号的死区时间,其值大小接近一致。 测与非门输出端的PWM信号和与门连接的RC的输入端信号,可以看出与门输出电平翻转的输入信号电压值为5.88V 【笔误】 。使用此实际电压值以及电路板上的R(2K)、C(1nF)值,计算出的实际值恰好为700ns,与实际测量值一样,符合条件。 用 Ch1 测第一个与门的输出、Ch2 测第二个与门的输出(即两路添加死区的 PWM 控制信号),波形留存,与 2.3波形对比,如下图:

由图可知,本来两个与门的波形是相同的,由于死区的添加,两个与门的波形变为互补的了。 2.6 MOSET驱动单元的测量 2.6.1设置单片机程序,使单片机输出合适的封锁信号 MCU_SD,让 IR2110 处于正常工作状态,而不是 封锁。下载程序,运行。 2.6.2 用 Ch1 测 IR2110 芯片引脚 LIN 的输入信号,Ch2 测 IR2110 芯片引脚 HIN 的输入信号。信号波形 应分别与两个添加了死区的与门波形相同。 用 Ch1 测 IR2110 芯片引脚 LIN 的输入信号,Ch2 测 IR2110 芯片引脚 LO 的输出信号。两个信号的波形形状、占空比应相同,如下图: 对另一 IR2110 芯片,重复上面两个步骤 。 波形分别如下:

用 Ch1、Ch2 测两个 IR2110 芯片的 LO 引脚信号波形,两者应是互补的(不考虑死区)。 2.7H 桥主电路 2.7.1 按照正确的朝向,焊上 4 个 MOSFET。 2.7.2 驱动电路板通电,用 Ch1 测 IR2110 芯片引脚 LO 信号,Ch2 测 IR2110 芯片引脚 HO 信号,确认波形正确。对另一 IR2110 芯片,重复这一测量 2.7.3 使驱动电路板的钮子开关处于断开状态。电动机接线至驱动电路板。小车放置在实验桌上,车下垫 上合适的东西(例如书本),使小车后轮悬空。 2.7.4 修改单片机程序,使其持续输出固定占空比 60%的 PWM 信号给驱动电路。下载程序,运行。 2.7.5 拨动钮子开关,通电。电动机旋转,小车后轮旋转。记录其转向。修改单片机程序,使其持续输出 固定占空比 40%的 PWM 信号给驱动电路。下载程序,运行。电动机、小车后轮应反转。 【应该自己写】 2.8Spwm逆变电路 2.8.1使用电阻作为驱动电路的负载,设计单片机程序,使其输出spwm控制信号给驱动电路板; 2.8.2测试电路板上各特征点的波形和负载电阻上的电压波形并进行分析; 2.8.3修改单片机程序,改变期望输出正弦电压的频率、幅值,重复步骤测量以上内容。 得到的波形如下图: :

由上图可以看出,驱动板上的特征点和负载的电压波形的脉冲宽度在不断变化,符合spwm波形面积等效原理。 【多数波形明显不对】

3. 单片机程序设计与小车行驶实验 3.1前进与后退行驶 修改如下: 这里像课上讲的那样采用定时器2产生1个精确延时来控制小车正转6s反转6s然后停车。考虑到正转后由于惯性小车继续转动,考虑到小车电机轴的刚性连接故等待了1s后 【程序中,没有等这1s。 缺 i>1200&&i<1300】 再运行反转程序。 3.2PWM频率的调节

在c8051单片机数据手册中有这样一句话“PCA是一个片内可编程计数器/定时器阵列。 PCA包括一个专用的16位计数器/定时器时间基准和6个可编程的捕捉/比较模块。时间基准的时钟可以是下面的六个时钟源之一:系统时钟/12、系统时钟/4、定时器0溢出、外部时钟输入(ECI)、系统时钟和外部振荡源/8。每个捕捉/比较模块都有六种工作方式:边沿触发捕捉、软件定时器、高速输出、频率输出、8位脉冲宽度调制器和16位脉冲宽度调制器。 PCA捕捉/比较模块的I/O和外部时钟输入可以通过数字交叉开关,连到MCU的端口I/O引脚”。通过改变PCA时钟分频即可改变输出的PWM 频率。这部分在低频可以观察到小车电机有响声(机械振动)这个在电力电子实验中也有所遇到。 【 程序不对。说的也不清楚。 】 3.3SPWM逆变 定义变量fudu来调节正弦波幅度,定义变量dianji调节输出占空比,关于其计算公式与小车程序中的duty完全相同,都是基于手册中捕获比较寄存器PCA来计算的。【 程序有问题。 未说明 实现“ 修改单片机程序,改变期望输出正弦电压的频率 ”】

4. 结论 电力电子技术设计可谓是 达到了高度使学生自主设计化,从最开始的设计电路的原理图,到设计布局合理的PCB板,然后焊接,再到最后的写程序,下载到小车上再一步一步调试程序。这个过程的目的不仅仅使小车会跑或者说测得正确的波形,对于我 们 来说更重要的是查漏补缺,温故知新,让我明白 哪部分知识我是还没有真正掌握的 , 这就是收获。 在这次智能小车的设计中,我们学到了很多东西,从理论到实践,也遇到了很多问题。在发现问题和解决问题的过程中,不仅巩固了我们所学的理论知识,也锻炼了自己解决实际问题的能力。

完整的Word格式文档51黑下载地址:

|