|

随着电子产品越来越轻薄化、微小化,元器件焊接端子及PCB焊盘也越来越小,由此给锡膏印刷带来很大挑战。众所周知锡膏印刷品质是SMT工艺管控的核心,锡膏印刷品质影响着SMT 60-70% 的质量问题。从业15年来最大的体会是产品质量的好坏往往由个别微小焊点决定,所以微小焊点的印刷品质和焊接品质必须作为核心来管控。 一、器件、PCB焊盘走线及不良图片 二、解析 1. 印刷不良焊盘放大解析 2. 印刷时钢网底部与阻焊、焊盘、焊盘周围基材间隙解析: 三、导致不良现象的原因分析 1、锡膏印刷原理 通过刮刀把锡膏挤压进钢网孔内,使锡膏接触到PCB表面并粘接PCB表面,脱模时粘在PCB表面的锡膏克服钢网孔壁阻力转移到PCB表面上。 2、观察、思考、比较 a、印刷时尽管焊盘周围的基材部分区域被钢网开口覆盖,但是钢网开口底部的锡膏却很难接触到PCB焊盘及周围的基材,脱模时不足以克服孔壁的阻力(焊盘上仅有少量锡膏)? b、如图7所示,焊盘和阻焊之间存在35 um深的一个环形深坑,钢网开口位于坑上面的锡膏是不是没有接触到坑底? c、为什么其它与线路连接的焊盘不容易漏印? 3、裸铜板印刷验证 5种不同品牌4#粉的锡膏都能在0.1厚,开口直径0.28的圆孔上稳定下锡(激光+电抛光钢网)。 四、总结 1、通过裸铜板印刷可以证明以上a、b推断成立(裸铜板无阻焊导致的印刷间隙)。虽然钢网开口比焊盘大,但印刷时锡膏与PCB焊盘及焊盘周围的基材很难接触,粘锡面积偏小导致印刷转移困难(IPC7525钢网开口面积比要求是建立在零间隙印刷的前提下)。 2、通过裸铜板印刷加图8可印证:经常漏印、少锡的焊盘与钢网底部存在明显间隙,间隙最大的地方是钢网开口处于基材上方区域(深坑区域)。 总结:真实PCB上的阻焊不是平整的,处于线路铜箔上的阻焊高度较高,处于基材上的阻焊高度较低。如果线路附近有NSMD焊盘,那么线路上的阻焊会将钢网顶起来,导致其附近的NSMD焊盘印刷时很难接触到钢网底部。当钢网开口面积大于焊盘面积时,处于基材上方的开口区域与钢网底部的间隙最大(图8是真实存在,需要仔细观察、体会)。 本案例归根结底是阻焊引起的印刷间隙惹的祸,此类问题最容易被忽略。消除微小焊盘印刷间隙特别是消除因PCB走线及阻焊引起的印刷间隙是解决此类问题的关键点。 五、改善方向 1、用DFM软件协助查找该器件所有未连接外层线路的焊盘(人工查找容易漏失,推荐使用望友科技www点vayoinfo点com的DFM Expert软件,该软件可快速准确的查找所有未连接外层线路的焊盘),将这些焊盘大小由原来直径0.27的圆改为直径0.31的圆,减小焊盘周围深坑的面积,使原先处于深坑上的开口区域变为处于焊盘铜箔上,使原先处于深坑上的开口区域与钢网底部的间隙减小。小批量验证OK后,大批量生产时使用原来的钢网,原本下锡困难的焊盘下锡良好(增大焊盘面积,批量验证未发现连锡不良)。 2、减小PCB阻焊厚度,降低焊盘附近线路上高度较高的阻焊层的影响,建议PCB阻焊厚度小于 25um (本文第六项有说明)。 3. 采用新型PH钢网,最大限度消除印刷间隙,PH钢网介绍如图11。

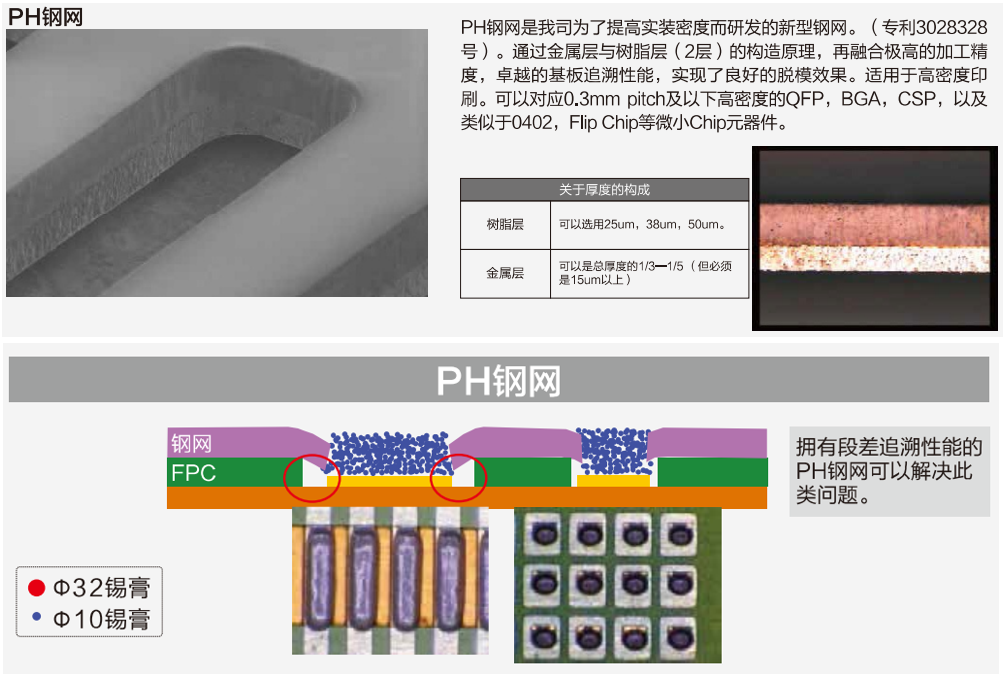

图11 六、行业标准与优秀企业改善方法 1、阻焊厚度标准 目前PCB厂商大多根据美国民用标准IPC-SM-840C对阻焊厚度进行鉴定。在这个标准里1级产品的阻焊厚度不限;2级产品的阻焊厚度最低为10μm;3级产品的阻焊厚度最低为18μm。 2、手机行业的朋友反馈,他们0.4Pitch以下的BGA焊盘走线全采用HDI技术(如图12所示),PCB焊盘采用NSMD焊盘,避免焊盘周围走线上的阻焊将钢网顶起来出现印刷间隙。

3、针对因PCB导致的印刷间隙问题,优秀企业的改善方法(例如0.4Pitch BGA):取消白油丝印,用露铜代替,将阻焊厚度控制在低于 25um,PCB 焊盘采用 NSMD 焊盘,采用盘中孔走线(微孔填塞、研磨、电镀处理)方式,这样可从设计端保证良好的印刷效果。

PS:本文作者李争刚,所在单位:上海望友信息科技有限公司。对以上技术观点感兴趣欢迎联系望友服务窗口,欢迎大家与作者探讨交流。

|