0任务书

题目:

轧钢机流水线传送带调速系统设计

目的:

(1)熟练掌握各种调速系统的结构组成,针对现场情况要求合理的选择系统结构。

(2)依据调节器的工程设计方法,设计调节器的结构及参数计算。

(3)通过系统仿真,对各模块性能、电路连接情况进一步加强理解。并通过对仿真参数进行调整,了解参数变化对系统性能的影响。

要求:

(1)画出带负载的整体系统结构框图。

(2)采用工程设计方法设计调节器

(3)系统仿真

1主电路设计

1.1直流双闭环调速系统原理图设计

1.1.1系统的组成

转速、电流双闭环控制的直流调速系统是应用最广、性能很好的直流调速系统。采用PI调节的单闭环直流调速系统可以在保证系统稳定的前提下实现转速无静差。但是,如果对系统的动态性能要求较高,单闭环系统就难以满足要求了。

图1理想快速启动过程电流和转速波形

如题1所示,为了实现在允许条件下的最快启动,关键是要获得一段使电流保持为最大值

的恒流过程。按照反馈控制规律,采用某个物理量的负反馈就可以保持该量基本不变,那么,采用电流负反馈应该能够得到近似的恒流过程。所以,我们希望达到的控制:启动过程只有电流负反馈,没有转速负反馈;达到稳态转速后只有转速负反馈,不让电流负反馈发挥作用。故而采用转速和电流两个调节器来组成系统。

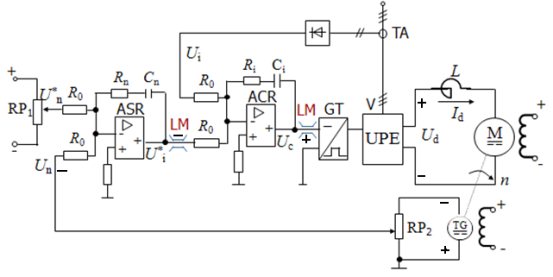

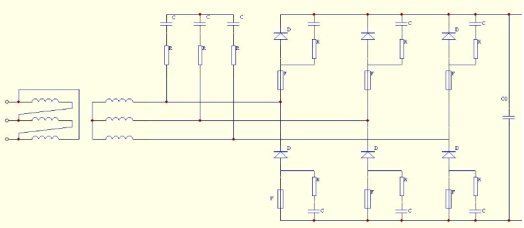

为了实现转速和电流两种负反馈分别在系统中起作用,可以在系统中设置两个调节器,分别调节转速和电流,即分别引入转速负反馈和电流负反馈。二者之间实行嵌套(或称串级)连接,如图2所示。把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE。从闭环结构上看,电流环在里面,称作内环;转速环在外面,称作外环。这就组成了转速、电流双闭环调速系统。

图2转速、电流双闭环直流调速系统

1.1.2系统的电路原理图

图3直流双闭环调速系统电路原理图

为了获得良好的静、动态性能,转速和电路两个调节器一般都采用PI调节器,这样组成的直流双闭环调速系统电路原理图如图3所示。图中ASR为转速调节器,ACR为电流调节器,TG表示测速发电机,TA表示电流互感器,GT是触发电路,UPE是电力电子变换器。图中标出了两个调节器输入输出电压的实际极性,它们是按照电力电子变换器的控制电压

为正电压的情况标出的,并考虑到运算放大器的倒相作用。图中还标出了两个调节器的输出都是带限幅作用的,转速调节器ASR的输出限幅电压

决定了电流给的电压的最大值,电流调节器ACR的输出限幅电压

限制了电力电子变换器的最大输出电压

。

2调节器设计

本设计将运用工程设计方法来设计转速、电流双闭环调速系统的两个调节器。按照设计多环控制系统先内环后外环的一般原则,从内环开始,逐步向外扩展。在双闭环系统中,应该首先设计电流调节器,然后把整个电流环看作是转速调节系统的一个环节,再设计转速调节器。

2.1获得系统设计对象

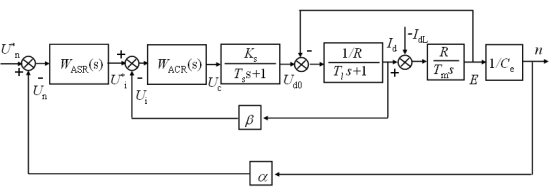

根据图3直流双闭环调速系统电路原理图可以方便的绘出系统的稳态结构框图,如图4所示。其中

为转速反馈系数,

为电流反馈系数。

图4直流双闭环调速系统的稳态结构框图

在考虑双闭环控制的结构(见图4直流双闭环调速系统的稳态结构框图)的基础上,即可绘出直流双闭环调速系统的动态结构框图,如图5所示。图中

和

分别表示转速调节器和电流调节器的传递函数。为了引出电流反馈,在电动机的动态结构框图中必须把电枢电流

显示出来。

图5直流双闭环调速系统的动态结构框图

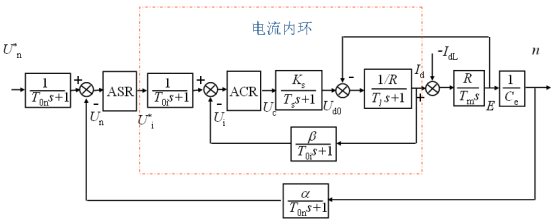

在实际设计过程中,由于电流检测信号中常含有交流分量,为了不使它影响到调节器的输入,需加低通滤波。这样的滤波环节传递函数可以用一阶惯性环节来表示,其滤波时间常数

按需要选定,以滤平电流检测信号为准。然而,在抑制交流分量的同时,滤波环节也延迟了反馈信号的作用,为了平衡这个延迟作用,在给定信号通道上加入一个同等时间常数的惯性环节,称作给定滤波环节。其意义是,让给定信号和反馈信号经过相同的延时,使二者在时间上得到恰当的配合,从而带来设计上的方便。

由测速发电机得到的转速反馈电压含有换向纹波,因此也需要滤波,滤波时间常数用

表示。根据和电流环一样的道理,在转速给定通道上也加入时间常数为

的给定滤波环节。

所以直流双闭环调速系统的实际动态结构框图应该与图5有所不同,应当增加滤波环节,包括电流滤波、转速滤波和两个给定信号的滤波环节。如图6所示。

图6直流双闭环调速系统的实际动态结构框图

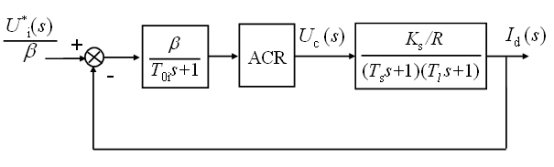

2.2电流调节器的设计

2.2.1电流环结构框图的化简

在图6点画线框内的电流内环中,反电动势与电流反馈的作用相互交叉,这将给设计工作带来麻烦。实际上,反电动势与转速成正比,它代表转速对电流环的影响。在一般情况下,系统的电磁时间常数

远小于机电时间常数

,因此,转速的变化往往比电流变化慢得多,对电流环来说,反电动势是一个变化慢的扰动,在电流的瞬变过程中,可以认为反电动势基本不变,即

。这样,在按动态性能设计电流环时,可以暂不考虑反电动势变化的动态影响,也就算说,可以暂且把反电动势的作用去掉,得到电流环的近似结构框图,如图7所示。可以证明,忽略反电动势对电流环作用的近似条件是:

式中

——电流环开环频率特性的截止频率。

图7忽略反电动势的动态影响时的电流环动态结构框图

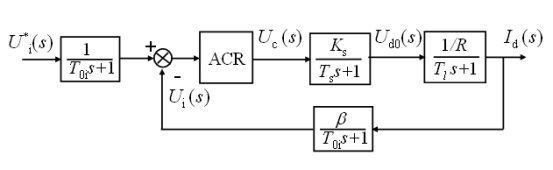

如果把给定滤波和反馈滤波两个环节都等效的移到环内,同时把给定信号改成

,则电流环便等效成单位负反馈系统,如图8所示。

图8等效成单位负反馈系统的电流环动态结构框图

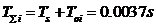

最后,由于

和

一般都比

小的多,可以当作小惯性群而近似的看作是一个惯性环节,其时间常数为:

则电流环结构框图最终可以简化成如图9所示。简化的近似条件是

图9小惯性环节近似处理的电流环动态结构框图

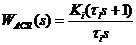

2.2.2电流调节器结构的选择

首先考虑把电流环校正成哪一类典型系统。从稳态要求上看,希望电流无静差,可以得到理想的堵转特性,由图9可以看出,采用Ⅰ型系统就够了。再从动态要求上看,实际系统不允许电枢电流在突加控制作用时有太大的超调,以保证电流在动态过程中不超过允许值,而对电网电压波动的及时抗扰作用只是次要因素。为此,电流环应以跟随性能为主,即应选用典型Ⅰ型系统。

图9的表明,电流环的控制对象是双惯性型的,要校正成典型Ⅰ型系统,显然应采用PI型的电流调节器,其传递函数可以写成:

式中

——电流调节器的比例系数;

——电流调节器的超前时间常数。

为了让调节器零点与控制对象的大时间常数极点对消,选择

则电流环的动态结构框图便成图10所示的典型形式,其中:

图10校正成典型Ⅰ型系统的电流环动态结构框图

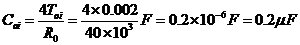

2.2.3电流调节器的参数计算

1.确定时间常数

1)整流装置滞后时间常数

。通过表1可得出,三相桥式电路的平均失控时间

。

2)电流滤波时间常数

。根据初始条件有

。

3)电流环小时间常数之和

。按小时间常数近似处理,取

。

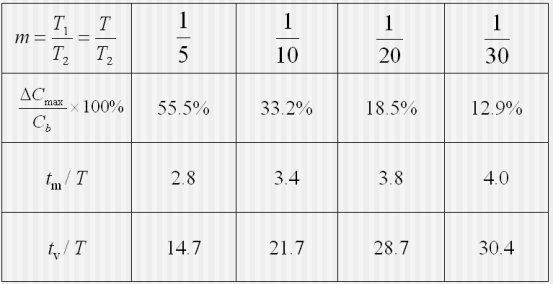

表1各种整流电路的失控时间(

)

| 最大失控时间  | 平均失控时间  |

单相半波 单相桥式(全波) 三相半波 三相桥式、六相半波 | | |

4)电磁时间常数

。已知电枢回路电感

,则:

2.选择电流调节器结构

根据设计要求

,并保证稳态电压无差,按典型Ⅰ型系统设计电流调节器。电流环控制对象是双惯性型的,因此可用PI型电流调节器,其传递函数:

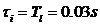

检查对电源电压的抗扰性能:

,参照表2的典型Ⅰ型系统动态抗扰性能,各项指标都是可以接受的。

表2典型Ⅰ型系统动态抗扰性能指标与参数的关系

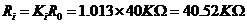

3.计算电流调节器参数

电流反馈系数

。

电流调节器超前时间常数:

。

电流开环增益:要求

时,按表3,取

,因此

于是,ACR的比例系数为:

表3典型Ⅰ型系统跟随性能指标和频域指标与参数的关系

参数关系  | | | | | |

阻尼比  | | | | | |

超调量  | | | | | |

上升时间  | | 6.6  | 4.7  | 3.3  | 2.4  |

峰值时间  | | 8.3  | 6.2  | 4.7  | 3.6  |

相角稳定裕度  | | | | | |

截止频率  | 0.243  | 0.367  | 0.455  | 0.569  | 0.786  |

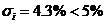

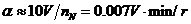

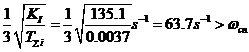

4.校验近似条件

电流环截止频率:

满足近似条件。

满足近似条件。

满足近似条件。

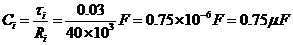

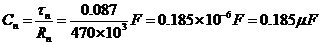

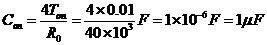

5.计算调节器电阻和电容

由图11,按所用运算放大器取

,各电阻和电容值为:

,取

, ,取

,取

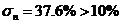

按照上述参数,电流环可以达到的动态跟随性能指标为

,满足设计要求。

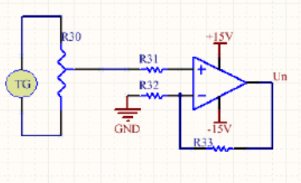

2.2.4电流调节器的实现

含给定滤波和反馈滤波的模拟式PI型电流调节器原理图如图11所示。图中

为电流给的电压,

为电流负反馈电压,调节器的输出就是电力电子变换器的控制电压

。

根据运算放大器的电路原理,可以导出:

图11含给定滤波与反馈滤波的PI型电流调节器

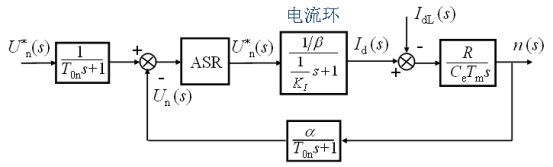

2.3转速调节器的设计

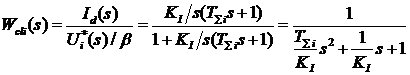

2.3.1电流环的等效闭环传递函数

电流环经简化后可视作转速环的一个环节,由图10可知,电流环的闭环传递函数

为

忽略高次项,

可降阶近似为

近似条件

式中

——转速开环频率特性的截止频率。

接入转速环内,电流环等效环节的输入量应为

,因此电流环在转速环中应等效成

这样,原来是双惯性环节的电流环控制对象,经闭环控制后,可以近似的等效成只有较小时间常数

的一阶惯性环节。

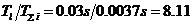

2.3.2转速调节器的结构选择

用电流环的等效代替图6中的电流环后,整个转速控制系统的动态结构框图如图12所示。

图12用等效环节代替电流环后转速环的代替结构框图

把转速给定滤波和反馈滤波环节移到环内,同时将给定信号改为

,再把时间常数为

和

的两个小惯性环节合并起来,近似成一个时间常数为

的惯性环节,其中

则转速环结构框图可简化成如图13所示。

图13等效成单位负反馈系统和小惯性近似处理的转速环动态结构框图

为了实现转速无静差,在负载扰动作用点前面必须有一个积分环节,它应该包含在转速调节器ASR中。现在扰动作用点后面已经有了一个积分环节,因此转速环开环传递函数应共有两个积分环节,所以应该设计成典型Ⅱ型系统,这样的系统同时也能满足动态抗扰性能好的要求。在理论计算中,线性系统的阶跃超调量较大,但在实际系统中转速调节器的饱和非线性性质会使超调量大大降低。故而,ASR也采用PI调节器,其传递函数为

式中

——转速调节器的比例系数;

——转速调节器的超前时间常数。

这样,调速系统的开环传递函数为

令转速环开环增益

为

则

不考虑负载扰动时,校正后调速系统的动态结构框图如图14所示。

上述结果所服从的近似条件归纳为:

图14校正后成典型Ⅱ型系统的转速环的动态结构框图

2.3.3转速调节器的参数计算

1.确定时间常数

1)电流环等效时间常数

。根据上文中

,则

2)转速滤波时间常数

。根据初始条件

。

3)转速环小时间常数

。按小时间常数近似处理,取

2.选择转速调节器结构

按照设计要求,选用PI调节器,其传递函数为

3.计算转速调节器参数

转速反馈系数

。

按跟随和抗扰性能都较好的原则,取

,则ASR的超前时间常数为

转速开环增益

则ASR的比例系数为

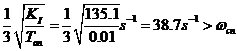

4.检验近似条件

转速环截止频率为

,满足简化条件。

,满足近似条件。

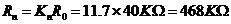

5.计算调节器电阻和电容

根据图15,取

,则

,取

;

,取

;

,取

。

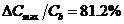

6.校核转速超调量

当

时,查表4可得,

,不能满足设计要求。实际上,由于表4是按线性系统计算的,而突加阶跃给定时,ASR退饱和,不符合线性系统的前提,应该按ASR退饱和的情况计算超调量。

表4典型Ⅱ型系统阶跃输入跟随性能指标

由表5查得

,则

满足设计要求。

表5典型Ⅱ型系统动态抗扰性能指标与参数的关系

2.3.4转速调节器的实现

含给定滤波和反馈滤波的PI型转速调节器原理图如图15所示,图中

为转速给定电压,

为转速负反馈电压,调节器的输出是电流调节器的给定电压

。

与电流调节器相似,转速调节器参数与电阻、电容值的关系为

图15含给定滤波与反馈滤波的PI型转速调节器

3 触发器设计

集成触发电路具有可靠性高,技术性能好,体积小,功耗低,调试方便等优点。晶闸管触发电路的集成化已逐渐普及,已逐步取代分立式电路。正组晶闸管VF,由GTF控制触发,

——正转时,VF整流;

——反转时,VF逆变。

反组晶闸管VR,由GTR控制触发,

——反转时,VR整流;

——正转时,VR逆变。

触发电路采用集成移相触发芯片TC787,与TCA785及KJ(或KC)系列移相触发集成电路相比,具有功耗小、功能强、输入阻抗高、抗干扰性能好、移相范围宽、外接元件少等优点。只需要一块这样的集成电路,就可以完成三块TCA785与一块KJ041、一块KJ042器件组合才能具有的三相移相功能。

正组晶闸管触发电路原理图如图所示,反组的与正组相同。

图16正组触发电路原理图

单结晶体管触发电路结构简单,调节方便,输出脉冲前沿陡,抗干扰能力强,对于控制精度要求不高的小功率系统,可采用单结晶体管触发电路来控制;对于大容量晶闸管一般采用晶体管或集成电路组成的触发电路。计算机数字触发电路常用于控制精度要求较高的复杂系统中。各类触发电路有其共同特点,一般由同步环节、移相环节、脉冲形成环节和功率放大输出环节组成。

4 反馈环节、保护电路及其它电路设计

4.1反馈环节

反馈环节即转速检测电路。控制电路最终的控制的目标就是电机的转速。因此,任何电机调速系统中,必定存在转速检测电路。检测电机的转速有多种方式,数字电路中有码盘电路,或者编码器,在模拟电路中一般使用测速电机。测速电机的返回的电压信号会随着电机转速的增加而增加。

图17转速检测电路

4.2保护电路

4.2.1交流侧的过压过流保护

在变压器副边并联电阻和电容,可以把变压器铁芯释放的磁场的能量转换为电场能量并储存再电容中,因为电容不可以使两端电压突变,所以可以达到抑制过电压的目的,而串入电阻的目的是为了在能量转换的过程中消耗一部分能量,从而防止因变压器漏感和并联电容构成的震荡回路再闭合时产生的过电压,抑制了LC回路出现震荡,电路图如下所示:

图18交流侧过压过流保护电路图

其中,C和R的计算公式为

C≥6I%S/U22;R≥2.3U22

在公式中:

S——变压器每相平均电压计算容量,单位VA

U2—— 变压器二次侧相电压有效值,单位 V

I%——变压器激磁电流百分数

Uk%——变压器的短路比

4.2.2直流侧的过压过流保护

PWM变换器的直流电源由交流电网经不控的二极管整流器产生,并采用大电容滤波,以获得恒定的直流电压Us。由于电容容量较大,突加电源时相当于短路,势必产生很大的充电电流,容易损坏整流二极管,为了限制充电电流,在整流器和滤波电容之间传入电阻Rz,合上电源后,用延时开关将Rz短路,以免在运行中造成附加损耗。由于直流电源靠二极管整流器供电,不可能回馈电能,电动机制动时只好对滤波电容充电,这式电容器两端电压升高称作“泵升电压”。为了限制泵升电压,用镇流电阻Rx消耗掉这些能量,在泵升电压达到允许值时接通VT5。

4.2.3快速熔断器短路保护

熔断器的作用:当电路发生故障或异常时,伴随着电流不断升高,可能损坏电路中的某些重要器件,也有可能烧毁电路甚至造成火灾。若安装熔断器,则熔断器就会在电流异常升高到一定高度的时候,自身熔断,切断电流,从而起到保护电路的作用。

为了防止由于电流过大而烧毁电力二极管,在二极管回路上加快速熔断器,在主回路中应加入熔断器。

5系统仿真

本设计运用Matlab的Simulink来对系统进行模拟仿真。根据图6以及上面计算出的系统参数,可以建立直流双闭环调速系统的动态仿真模型,如图19所示。系统运行,得到系统电流和转速的仿真曲线,分别如图20中的(a)、(b)所示。

图19直流双闭环调速系统动态仿真模型

(a)系统电流仿真曲线 (b)系统电压仿真曲线

图20直流调速系统仿真曲线

参考文献

[1]陈伯时.电力拖动自动控制系统——运动控制系统.北京:机械工业出版社,2007

[2]王兆安,黄俊.电力电子技术.北京:机械工业出版社,2000

[3]李友善.自动控制原理.北京:机械工业出版社,1981

[4]王离九.电力拖动自动控制系统.武汉:华中理工大学出版社,1991

[5]陈治明.电力电子器件.北京:机械工业出版社,1992

[6]张广益.电机学.重庆:重庆大学出版社,2002

完整论文下载(word格式 可编辑):