|

前言 1957年,晶闸管(俗称可控硅整流元件,简称可控硅)问世,到了60年代,已生产出成套的晶闸管整流装置,使变流技术产生根本性的变革,开始进入晶闸管时代。到今天,晶闸管-电动机调速系统(简称V-M系统)已经成为直流调速系统的主要形式。直流电动机双闭环调速系统在工程中应用广泛,为了使系统具有良好的动态性能必须对系统进行设计。特别是大型的钢铁行业和材料生产行业,为达到很高的控制精度,速度的稳定性,调速范围等要求,又由于交流调速在当时尚未解决好调速控制问题,调速范围不大,控制精度低,快速性差等性能指标不满足生产工艺的要求,所以当时大量使用的是直流电动机调速系统,尤其是直流双闭环调速系统,它具有调速性能好,范围宽,动态性能好等优点,特别是设计简单方便,虽然随着控制技术以及电力电子技术的的发展,制造工艺技术的提高,大量出现交流调速的传动系统,但直流传动所具有的优点特征,至今仍大量广泛地使用直流调速。在此本人就飞机生产制造行业中的对必不可少的四辊压压延机主传动直流电机的调速,作了以下设计,以满足飞机轮胎制造工艺的生产要求。

目录

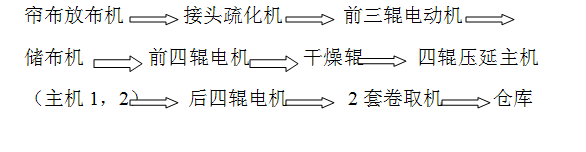

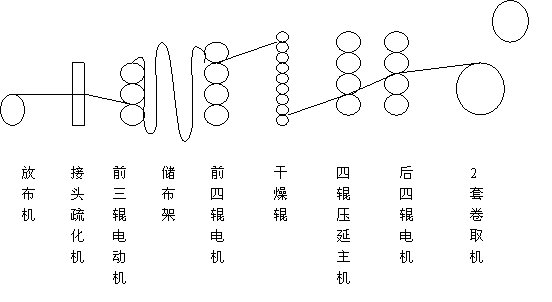

1.1 设计任务 1.2设计要求与技术指标 1.3方案比较论证 1.3.1总体方案比较 1.3.2单元方案比较 2.1 主电路工作设备设计 2.2主电路保护设备 3.1电流调节控制器(ACR)设计 3.2速度调节控制器(ASR)设计 4.1 实验目的、内容、参数的整定 4.2 实验数据与曲线 4.3 实验结论 1.1 设计任务 四辊压延机主传动直流调速系统的设计 压延机生产线主要是生产飞机轮胎的生产线,而四辊压延机又是飞机轮胎生产厂家的最关键的生产设备。它运行的质量直接影响生产出来的飞机轮胎的质量的好坏,也同时直接对对飞机安全性有重大的影响,所以对四辊压延机的控制是至关重要的。

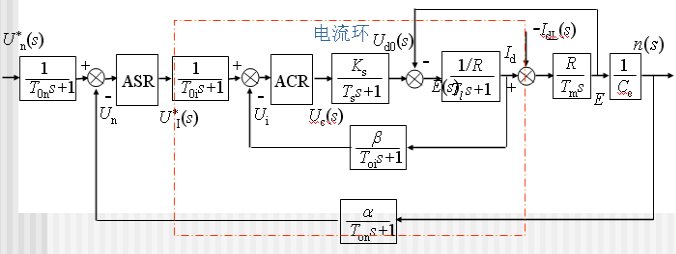

1)在压延前,必须给干燥辊加热60~80度,给主辊加热到70度左右(不至于使得橡胶冷却硬化)。 2)所有直流电机可单动也连动,并要求电枢可逆。 3)联动时,前四辊主机与后四辊不允许单动,而前三电机可单独停(便于帘布的疏化接头),因有储布机架,也不影响后面的工作,卷取机也可以单独停(便于两台卷取换卷) 4)两台压延主机必须同时启动,停车,或者加速,减速,而且它们的技术指标完全相同。 5)前张力区的张力(最大为1000KG)通过前四辊电动机来控制,后张力区的张力(最大为1500KG)由后四辊电动机来控制。 6)在给定压延张力情况下,其压延速度由操作人员通过改变主机的速度来达到。例如压延速度升高,使得前张力升高,通过控制器使前四辊电动机升速,使前张力维持不变。同理后张力减少了,使后四辊电动机升速,使得后张力维持不变。从而联动时使主机的前后张力基本维持不变下,速度也达到协调。 四辊压延机主传动机1,2其电动机参数完全一致,要求相同只设计其中一个即可,稳态无静差,电流超调量δi﹪<=5﹪, 空载启动至额定转速时的转速超调量δn﹪<=10﹪ ,且启动时尽量避免电流的过大冲击。 电机有关参数:

,电枢回路总电阻

,电枢回路总电阻

,

,

,电流过载倍数λ=1.5

,电流过载倍数λ=1.5 1.3 方案比较论证 1.3.1总体方案论证 对于直流电动机调速的方法有很多,而且各有它自己的优点和不足。各种调速方法大致如下: (1).弱磁调速 通过改变励磁线圈中的电压Uf,使磁通量改变(Uf增大,磁通量增大;反之亦然)。 特点:保持电源电压为恒定额定值,通过调节电动机的励磁回路的励磁能力,改变电动机的转速。这种调速方法属于基速以上的恒功率调速方法。在电流较小的励磁回路内进行调节,因此控制方便,功率损耗小,用于调节励磁的电阻器功率小,控制方便且容易实现,而且更重要是可以实现无级调速,但由于电动机的换向能力有限以及机械强度的限制,速度不能调节太高,从而电动机的调速范围也就受到限制。

(2).串阻调速 顾名思义,在回路中串入一电阻(大小根据实际需要),使电机特性变软 特点:在保持电源电压和气隙磁通为额定值,在电枢中串如不同阻值的电阻时,可以得到不同的人为机械特性曲线,由于机械特性的软硬度,即斜率不同,在同一负载下改变不同的电枢电阻可以得到不同的转速,以达到调速的目的,属于基速以下的调速方法。这种方法简单,容易实现,成本低,但外串电阻只能是分段调节,不能实现无级调速,而且电阻在一定程度上消耗能量,功率损耗大,低速运行时转速稳定性差,只能适应对调速要求不高的中小功率电动机。

(3).调压调速 特点:在保持他励直流电动机的磁通为额定值的情况下,电枢回路不串入电阻,将电枢两端的电压(电源电压)降低为不同的值时,可以获得与电动机固有机械特性相互平行的人为机械特性,调速方向是基速以下,属于恒转矩调速方法。只要输出的电压是连续可调的,即可实现电动机的无级调速,而且低速运行时的机械特性基本保持不变,所以 得到的调速范围可以达到很宽,而且实现可逆运行。但对于可调的直流电源成本投资相对其他方法较高。又由于电力电子技术的发展,出现了各种的直流调压方法,大概有以下两种: 1)使用晶闸管可控整流装置调速

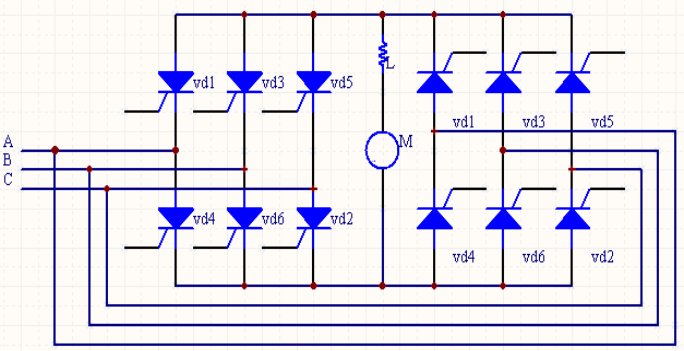

2)使用脉宽调制晶体管功率放大器 基于以上特点,我们当前有3种方法可供选择。 方案1 弱磁调速 系统采用弱磁调速。由弱磁调速方法的特点可以看出:功率损耗小,特别是用于调节励磁的电阻器功率小,控制方便且容易实现,而且更重要是可以实现无级调速,为生产节约了生产成本。这是它的优点。但同时要注意到弱磁调速方法难以实现低速运行,以及可逆运行。只能在基速以上运行,且电动机的换向能力以及机械强度的限制,速度不能调得太高,这就限制了它的调速的范围要求,针对我们要设计的目标调速系统,速度要求大约在 750r/min,转速实现可逆,很明显这种调速方法难以做到这一点,必须要配合其他的控制方法才能实现,这样成本将会升高,而且控制将会变得复杂,失去了弱磁调速本身所具有的优点。 方案2 串阻调速 系统采用串阻调速。这种方法最大的优点就是实现原理简单,控制电路简单可靠,操作简便。这种调速属于基速以下的调速方法,可以达到生产工艺对速度的要求。但它外串电阻只能是分段调节,不能实现无级调速,而且电阻在一定程度上消耗能量,功率损耗大,低速运行时转速稳定性差,容易产生张力不平稳,难以控制,造成经常断带,严重影响轮胎生产的效率和质量。 方案3 调压调速 系统采用调压调速的调速方法。这种可以获得与电动机固有机械特性相互平行的人为机械特性,调速方向是基速以下,只要输出的电压是连续可调的,即可实现电动机的无级调速,而且低速运行时的机械特性基本保持不变,所以 得到的调速范围可以达到很宽,而且实现可逆运行。这种方法完全满足了飞机轮胎生产工艺的要求,它是基速下,运行平稳,可实现正反转运行。 鉴于以上对各种调速可行性方案的论述,本系统将采用调压调速的调速方法以满足生产工艺的要求。 1.3.2.1主电路方案论证: 主电路主要是指电源装置和执行机构(直流电动机),由于电动机是我们的控制对象,所以在此就电源装置进行可行性和优越性比较论证。 直流电动机的调压调速方法有两种,具体是:1)使用晶闸管可控整流装置调速; 2)使用脉宽调制晶体管功率放大器,即 PWM 调压调速控制。 方案比较:(1)PWM调压调速 电源装置采用PWM调压,利用的基本思想是:冲量相等而形状不同的窄脉冲加载到具有惯性的环节上时,其效果相同。即惯性环节的输出响应相同。 SPWM波形——脉冲宽度按正弦规律变化而和正弦波等效的PWM波形。 图1 用PWM波代替正弦半波 要改变等效输出正弦波幅值,按同一比例改变各脉冲宽度即可。 图 2 PWM 调压电路图 上图为PWM可逆电路,正反组分别对电动机供电,实现电动机的正反转运行。首先它需要先将交流转换为直流,再通过H桥式电路直流斩波,调节输出电压的平均值。这里同样需要逻辑控制正反组IBGT的导通与关断,以免发生直流直通短路。这种方法虽然可以实现,但实现相对复杂,而且制动控制较为复杂,关键是IGBT容量相对晶闸管容量小,限制了电动机的容量不能做的很大。 (2) 使用晶闸管可控整流装置调压调速 通过晶闸管的导通角的移相,改变触发角,从而改变电压的导通时间,改变电压的平均值。电路如下图所示。

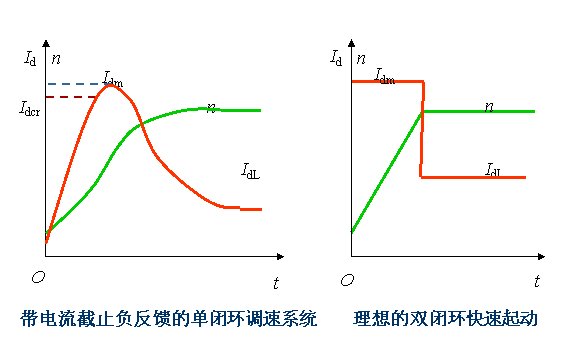

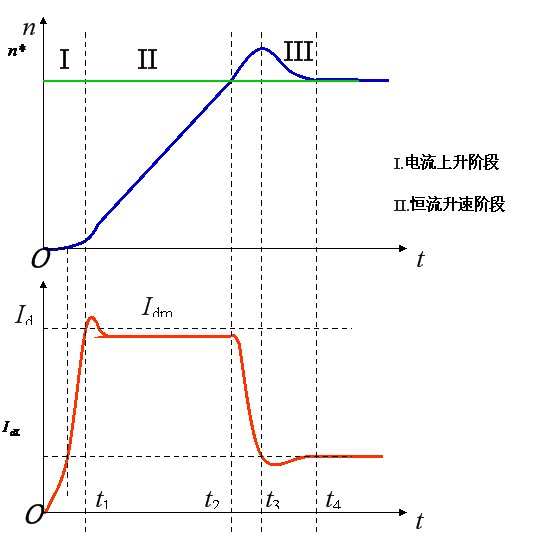

图 3 晶闸管可控整流装置电路图 电路特点:电路直接由交流转换为直流,所以效率比较高。其次,整流装置是SRC,容量相对IGBT而言,比较大,电动机的容量就可以做的相对较大,可靠性也比较高,技术成熟等优点。设计的对象电机系统的容量是125KW,可以很好地满足容量的要求,再次,触发电路也比较简单,有现成的集成触发电路,设计起来相对简单。不过由于也存在正反组问题,所以也要考虑逻辑控制问题,以免发生环路导通短路事故。 综上所述,综合考虑比较两者的优缺点,可调电源电路采用后者,使用晶闸管可控整流装置调压调速。 对电动机转速的控制调节方法有几种控制策略方法: (1) 采用单环的速度反馈调节加上截止负反馈的方法 (2) 采用双闭环速度电流调节方法 方案论证: 1)采用单环的速度反馈调节加上电流截止负反馈方法,实现比较方便,快捷,成本低,而且系统调试等很简单。但我们注意到,生产要求张力有最大的限制,如果采用这种方法,也就是说我们惟有将电流截止的幅值位置顶在张力最大的位置,但在启动过程中系统是非线性的,而且是一个复杂的动态过程,不能简单地将最大的张力时的电流值定为电流截止负反馈的限制值,不仅影响了电动机的启动时间,而且难以把握电流的动态过程,容易产生断带,张力不均匀等缺点。 2)采用采用双闭环速度电流调节方法,这种方法虽然初次头次成本相对而言较高,但它保证了系统的性能,保证了对生产工艺要求的满足,它既兼顾了启动时的电流的动态过程,又保证稳态后速度的稳定性,在起动过程的主要阶段,只有电流负反馈,没有转速负反馈。 达到稳态后,只要转速负反馈,不让电流负反馈发挥主要作用 很好地满足了生产需要。 由图4看出系统采用双环调节的性能优于单环的速度反馈调节加上电流截止负反馈方法,所以我们采用的控制器将选择为ACR与ASR。外环为ASR,内环为ACR。

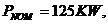

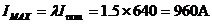

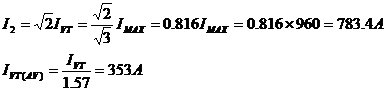

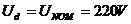

图 4 启动时的动态电流速度波形图 电机有关参数: ,电枢回路总电阻 ,,电流过载倍数λ=1.5, 变压器的付边电压确定: 因为,

整定的范围在

整定的范围在

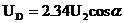

之间,所以由三相全桥整流公式:

之间,所以由三相全桥整流公式:

当 在

当 在

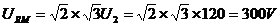

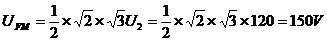

时有最大值,算出

时有最大值,算出

所以可以选择

变压器的容量大小计算: 由于电动机电流大小为640A,电流过载是大小为960A,变压器在电动机过载运行时的电流大小为783A,利用功率守恒定理,

阻抗消耗

阻抗消耗

,考虑晶闸管的损耗和自身的损耗以及变压器也有一定的过载能力,选择的变压器容量:

,考虑晶闸管的损耗和自身的损耗以及变压器也有一定的过载能力,选择的变压器容量:

。

。 晶闸管参数计算: 由电机的过载倍数,我们可以电动机的过载电流,即最大电流:

又由 整流输出电压

,进线的线电压是120V。

,进线的线电压是120V。 由电路分析可知,晶闸管承受的最大反向电压是变压器的二次线电压的电压峰值。即

晶闸管承受的最大正向电压是线电压的一半,即

考虑安全性裕量,选择电压裕量为2倍关系,电流裕量为1.5倍关系 所以工作的晶闸管的额定容量参数选择为:

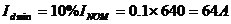

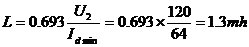

电枢回路的平波电抗器计算: 电动机在运行时保证电流连续,取此时的电流为额定电流的5 %~10%。

则电枢需要串入的电枢电抗器大小可以算:

(其中

(其中

为电枢的固有电抗值)

为电枢的固有电抗值) 电路中主要的保护器件是快速熔断器FU,压敏电阻过电压抑制器RV,阀器件换相过电压抑制用RC电路,直流侧RC抑制电路,阀侧浪涌过电压抑制用RC电路等,

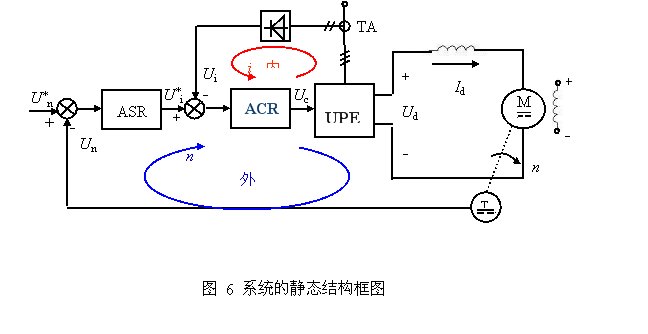

图5 保护电路 各保护单元符号解析: F:避雷针; D:变压器静电屏蔽层; C:静电感应过电压抑制电容; RV:压敏电阻过电压抑制器; RC1:阀侧浪涌过电压抑制用RC电路; RC2:阀侧浪涌过电压抑制用反向阻断式RC电路; RC3:阀器件换相过电压抑制用RC电路; RC4:直流侧RC抑制电路。 本系统采用的是2环的调速控制系统,针对生产工艺的控制要求:在给定的压延张力下,进行速度的调节,由这里我们可以认为张力反馈环只是一个辅助的反馈环节,以供操作人员参考,实质起作用的是在启动电动机时的电流反馈环,和进入稳态运行后的速度反馈环节。由这种设计思想,我们可以进行ASR和ACR的设计。 系统的静态结构框图如下:

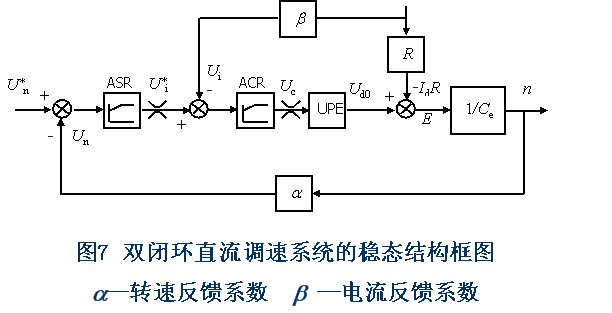

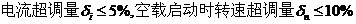

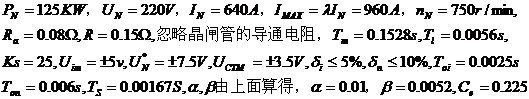

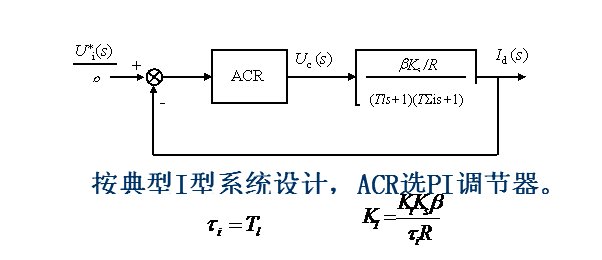

我们按照先内环后外环的设计步骤来设计: 设计要求:实现转速无静差,所以我们采用PI调节器, 系统的结构框图

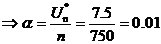

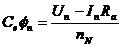

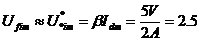

调节器的输出限幅值确定: 转速调节器ASR的输出限幅电压U*im决定电流给定电压的最大值;电流调节器ACR的输出限幅电压Ucm限制了电力电子变换器的最大输出电压Udm 本系统:设转速达到额定时的给定为

7.5V,输出的限幅值为

7.5V,输出的限幅值为

,

,

所以可以算:

所以可以算:

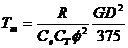

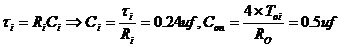

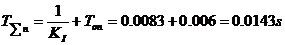

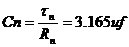

又由计算电机时间常数:

和

和

算出

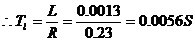

计算电磁时间常数

,因为有前面的参数计算要求电流连续时的电枢回路电感是 1.3mh,

,因为有前面的参数计算要求电流连续时的电枢回路电感是 1.3mh,

, 有因为采用的是三相桥式整流电路,所以

, 有因为采用的是三相桥式整流电路,所以

数学模型和动态性能分析

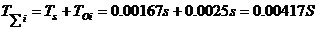

图8 系统的数学模型 技术指标是:

,所以由以上参数和技术指标要求为依据可以设计ACR控制器以及ASR控制器。

,所以由以上参数和技术指标要求为依据可以设计ACR控制器以及ASR控制器。

图9 实际设计的控制器 设计的控制器的参数依据:

设计ACR控制器:

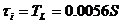

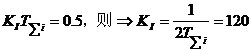

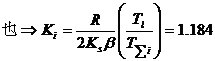

图10 ACR设计的结构图 令

,

,

选择

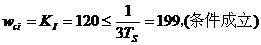

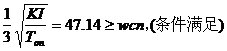

验证假定条件:

;

;

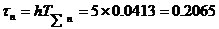

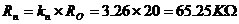

所以ACR控制器的设计在理论上满足了要求。 ASR的设计:

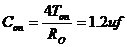

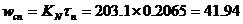

令

,

,

,

,

所以有

所以有

,

,

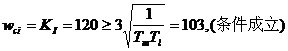

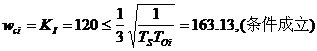

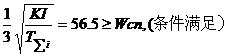

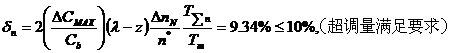

验证近似条件:

;

;

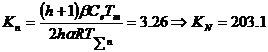

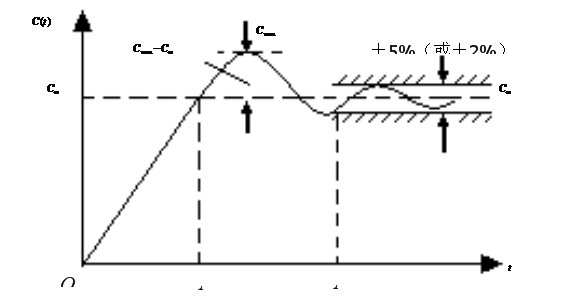

验证转速超调量:

图11 超调量示意图

所以设计的系统能满足生产工艺的要求。 4.1实验目的、内容、参数的整定 4.1.1实验目的: 1)理论联系实际,将在理论上设计的调速系统在实验室进行调试,巩固理论知识, 2)熟悉和掌握逻辑无环流可逆调速系统调试的步骤方法,以及参数的整定与分析。 3)通过实验,验证设计的系统是否符合生产工艺,技术指标的要求,并修改整定参数,使得系统满足要求。 4)在调试系统过程中学会分析问题,并作出合理的解释,尽量解决问题。 4.1.2实验内容:

- 各个单元的调试。

- 整定电流反馈系数

,速度反馈系数

,速度反馈系数

,整定电流保护动作值。

,整定电流保护动作值。 - 测量开环机械特性以及高低速是的静特性

。

。 - 测定闭环控制特性

。

。 - 改变调节器的参数,观察,记录电流速度启动的动态波形。

参数整定:

- 整定

:用万用表调节ASR的输出限幅值为5V,电动机的最大启动电流为2A,调节Uct,使得Id=2A时,整定反馈电位器使得Ufi=5V,即

:用万用表调节ASR的输出限幅值为5V,电动机的最大启动电流为2A,调节Uct,使得Id=2A时,整定反馈电位器使得Ufi=5V,即

- 过流保护电流的整定;

反复调节过流保护整定电位器,达到可靠动作为好。

- 速度反馈系统参数

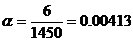

整定,将电动机的转速调节到1450转/MIN,考虑对应的是速度给定电压是6V,调节速度反馈调节电阻,求得

整定,将电动机的转速调节到1450转/MIN,考虑对应的是速度给定电压是6V,调节速度反馈调节电阻,求得

4.2 实验数据与曲线 经过实验室的调试,系统最终能较好地运行,从零速开始速度给定,以及突加速度给定信号,系统都能够正常地起动,升速至给定的速度值。 突加速度给定信号时,电流速度的动态运行曲线在示波器上看到,而且在未经过系统联合调试,即使从零开始升速启动时出现过流报警现象,而当时的转速并不高,负载也不是很大。出现这种情形的,本人认为是首先虽然各个单元已经调试好,但不等于整个系统参数就已经很好这是不同的。系统的各个模块单元之间有一定的耦合关系,系统表现出来的性能与各个模块都相关的,它们之间的参数会互相牵制,一旦某个参数整定稍微不合理就有可能使得系统的性能大大降低,所以在此更显出系统总体调试的必要性和关键性。针对出现的问题,本人反复整定,ACR 和 ASR的PI参数,特别是速度环的PI参数,稍微偏那么一点,系统表现出来的现象不一样,由开始的在模拟电流表上看到指示针在比较大地左右摆动,而且幅度也比较大,到经过反复的调整ASR的PI参数,ACR的PI参数,速度反馈系数

和电流的反馈系数

和电流的反馈系数

,系统的电流电压波形在示波器上看到的曲线也比较平稳,也基本没有出现曲线的波动,速度也可以调上高速即额定转速稳定运行。

,系统的电流电压波形在示波器上看到的曲线也比较平稳,也基本没有出现曲线的波动,速度也可以调上高速即额定转速稳定运行。 第二个问题是,系统突加给定时,开始这个速度给定难以调到很高,否则也同样出现过流跳闸报警,速度也只能在800左右突加速度给定,鉴于这个问题,我认为是系统的电流超调量过大,PI参数中,增大比较有利于系统的快速性,但与此同时也增加了系统的超调量,从而必须加大反馈的作用或者增加I的作用,稍微减少P的强度,,按照这样,经过调试果然效果不一样,突加给定的信号可以给到很大,基本上是0~额定速度的给定范围,说明系统的参数经过整定后比较好,而且系统在正反转的下都可以突加给定,正常运行。 第三个问题,就是电动机在零速时出现蠕动,现象是左右转,这种现象有两种可能性,一,系统的晶闸管的触发的偏置电压未调整好,另外一种就是系统的回环比较整定不理想,针对这个,我专门调试了偏置电压的问题,所以不会偏置电压的问题,所以应该是回环比较的问题。但在调试中发现实验的那个系统它的电位器出现了误差太大,难以整定的。所以在15转/MIN以下系统很难正常运行。 不过最终系统基本能达到控制的要求很技术指标,满足生产的要求。 经过这次的课程设计,不仅在书上学到的知识得到巩固,我认为最关键的是,我又在实际操作中动手能力,分析问题,解决问题的能力得到了更好的锻炼,特别作为工科学生的我们更应该注重我们的动手能力和发现问题解决问题的能力。这次实习,虽然时间不长,但我个人认为这种课程是很有必要的,首先我们好多的同学学习了书上的知识,都认为这些知识好象都离我们很遥远,甚至不知道,不清楚那些知识该用哪个地方,什么时候用。学校实验室提供了这种环境,这种条件,让我们清楚我们学的知识与现实工业生产联系,使得我们对知识深刻的了解和巩固。与此同时,几个人的团队协作使我们在与人共事中学会交流学会合作。因为在今后工作中一个人独立完成不与别人合作,基本是不可能的,所以在这种课程设计中也锻炼了我们的团队的协作精神,为今后的学习和工作积累经验,也是难得的财富。 6. 参考文献

《电力拖动自动控制系统》 陈伯时 机械工业出版社 《电机原理及拖动》 彭鸿才 机械工业出版社 《电力电子技术》 王兆安 机械工业出版社

|